Fraunhofer LBF entwickelt günstiges Leichtbau-Batteriepack

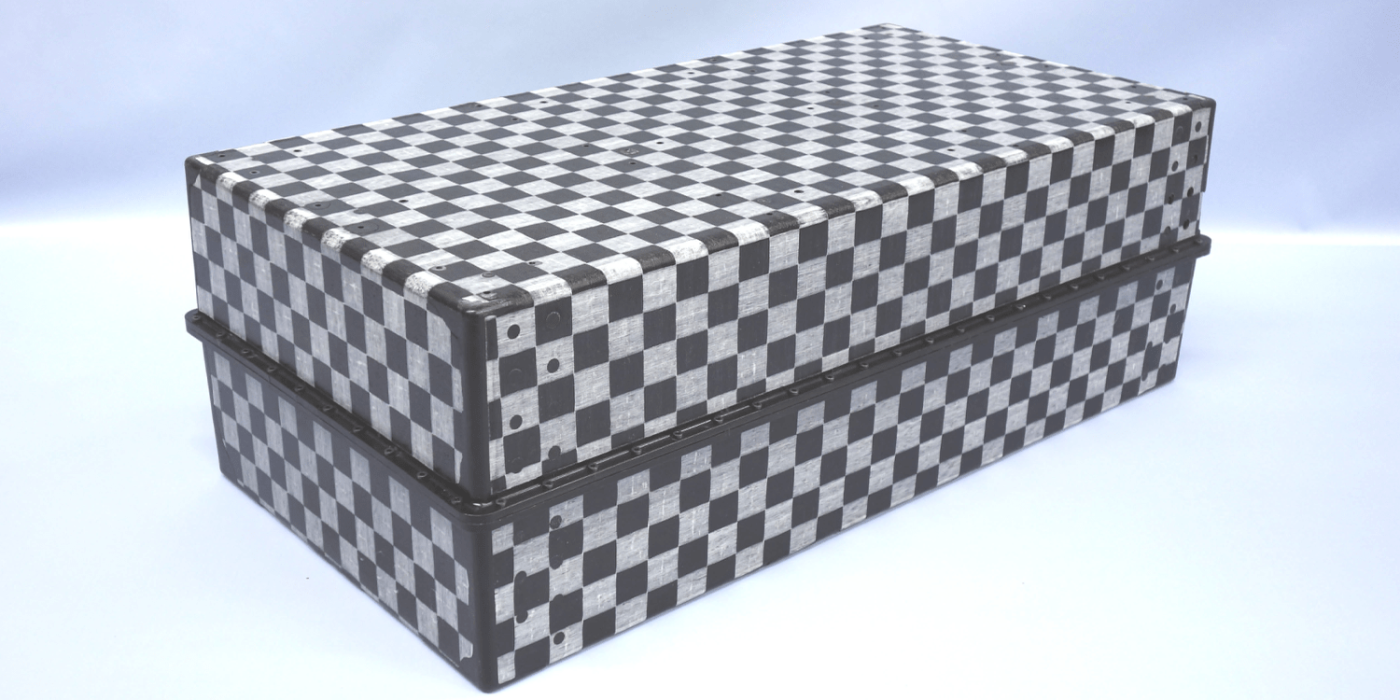

Am Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF wurde ein Leichtbau-Batteriepack für E-Fahrzeuge entwickelt, das ausschließlich Faser-Kunststoff-Verbunde verwendet. Mit den Materialien und dem neuen Verfahren sollen auch die Bauteilkosten sinken.

So konnte das Gewicht gegenüber Aluminiumgehäusen um 40 Prozent gesenkt werden. Weil das Batteriepack in einem eigens entwickelten hocheffizienten Verfahren gefertigt wird und über einen spezifischen Strukturaufbau verfügt, lässt es sich laut der Mitteilung des Fraunhofer LBF sehr günstig produzieren.

Aktuell könnte die mechanische Struktur des Batteriepacks je nach Fahrzeugdesign mehr als 30 Prozent des Gesamtgewichts der Batterie ausmachen, so die Forschenden. „Um die gravimetrische Energiedichte zu erhöhen, ohne die Zelltechnik verändern zu müssen, ist es somit naheliegend, die notwendigen mechanischen Strukturen der Batteriepacks leichter zu bauen“, sagt Felix Weidmann, der das Forschungsprojekt am Fraunhofer LBF betreut. „Jedoch müssen Lösungen kostenmäßig wettbewerbsfähig sein und den kritischen Aspekt des Brandwiderstands berücksichtigen.“

Bei dem Leichtbau-Batteriegehäuse des Fraunhofer LBF sind nicht nur die Materialien, sondern auch das Verfahren neu. Konstruiert wurde das Gehäuse aus mit Endlosfasern verstärkten Thermoplasten im Sandwichaufbau. Hergestellt wird das Bauteil mit einem neuartigen Verfahren, das den hocheffizienten Schaumspritzguss mit thermoplastischen FKV kombiniert. Dieses sogenannte In-Situ FKV-Sandwich-Verfahren ermöglicht die Herstellung fertiger Leichtbau-Batteriegehäuse innerhalb von rund zwei Minuten ohne Nachbearbeitung. Zudem sollen sich weitere Funktionen – genannt wird die thermische Isolationsfähigkeit – im gleichen Prozessschritt integrieren lassen, was im klassischen Verfahren mit Metall-Batteriegehäusen nicht möglich wäre.

Konkret beschreiben die Forschenden des in Darmstadt ansässigen Fraunhofer-Instituts das Verfahren wie folgt: UD-Tapes von SABIC werden miteinander verwoben und konsolidiert. Dieses Laminat wird vorgeformt und dann in das speziell entwickelte hybride Schaumspritzgusswerkzeug beidseitig eingelegt. Der Integralschaum wird dann zwischen die Laminate injiziert, womit die Sandwich-Konstruktion mit den Faserverbunddecklagen und einem Schaumkern entsteht. Mit dem Schaumkern wird das Gehäuse leichter, zudem reduziert sich der Materialeinsatz bei den Faserverbund-Laminaten.

So sollen laut der Mitteilung nicht nur die Materialkosten verringert werden, sondern auch die Zykluszeiten kurz ausfallen. Das neue Verfahren sei auch für andere Anwendungsbereiche geeignet, da „verschiedenste Faserverbundmaterialien und Kunststofftypen kombiniert und angewandt werden können“.

Neben dem Verfahren wurde am Fraunhofer LBF auch eine simulationsgestützte Methode entwickelt, mit der sich die Fertigungsqualität vorhersagen lassen soll. Das Ziel: Die Vorauslegung der Fertigung soll so einfacher werden. Das Projekt wurde innerhalb des Förderprogramms H2020 von der EU-Kommission gefördert.

fraunhofer.de

0 Kommentare