Fraunhofer-Institute entwickeln „virtuellen Technologiebaukasten“ für Bipolarplatten

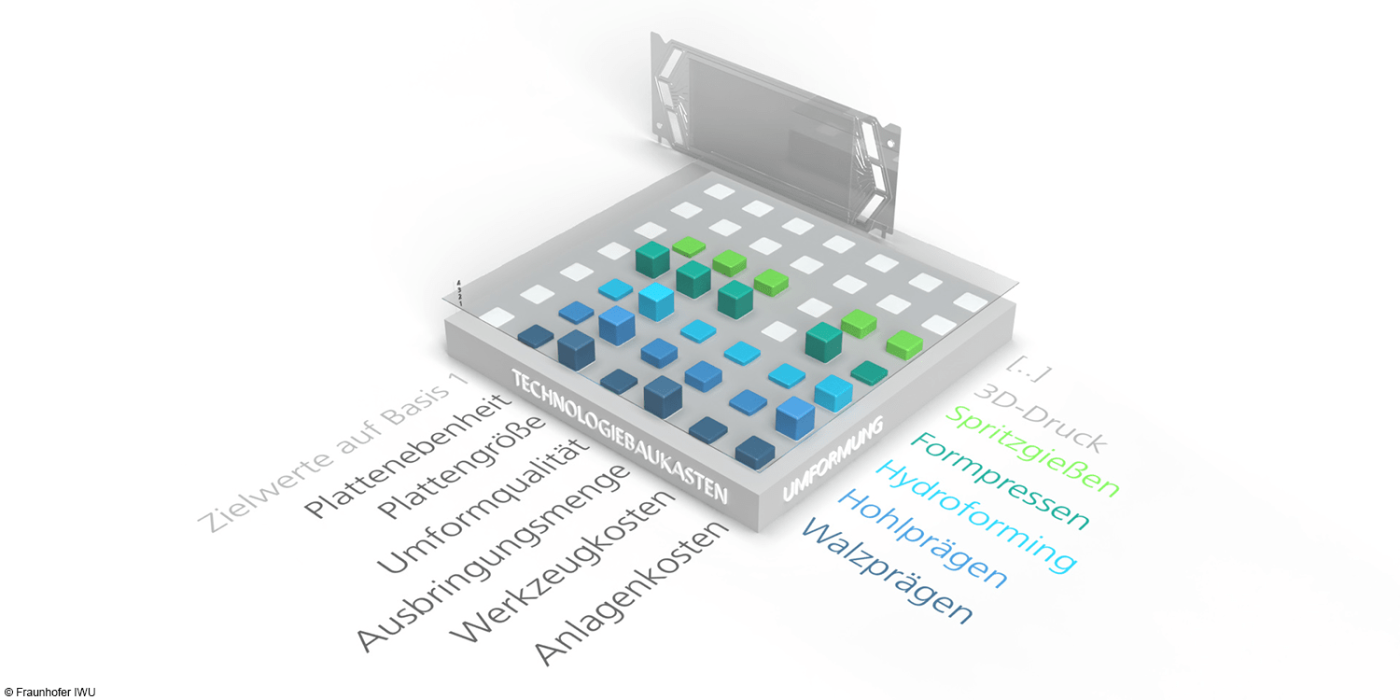

Die Fraunhofer-Institute IWU und IPT haben die Entwicklung eines „virtuellen Technologiebaukasten“ für Brennstoffzellen gestartet. Damit sollen Anwender und Interessenten einen Überblick über vorhandene Systeme und Technologien erhalten und dem eigenen Bedarf entsprechend das passende Produktionsverfahren identifizieren können.

Bei der Herstellung von Brennstoffzellen fehlen bisher klare Strukturen und Standards, so die Fraunhofer-Institute in einer Mitteilung. Bei der Vielzahl an produktionstechnischen Möglichkeiten ist es daher für Anwender und Interessenten nicht einfach, den Überblick zu behalten und dem eigenen Bedarf entsprechend das passende Produktionsverfahren zu identifizieren. Um diesem Problem zu begegnen, entwickeln Forschende des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU und des Fraunhofer-Instituts für Produktionstechnologie IPT einen virtuellen Technologiebaukasten. Dieser soll laut der Mitteilung helfen, „die optimale Produktionsentscheidung bei der Herstellung von Brennstoffzellen zu treffen“.

Dabei fokussiert sich der Baukasten auf die Bipolarplatten, das es hier große Potenziale zur Kostensenkung gebe – womit die Brennstoffzelle bzw. deren Herstellung günstiger werden könne. Die Bipolarplatte ist ein zentrales Bauteil der Brennstoffzelle, sie regelt vor allem den Zufluss von Wasserstoff und Luft sowie den Abfluss von Wasserdampf und der Energie. Wie effizient das geschieht, hängt von den Kanalstrukturen der Bipolarplatte ab. Je größer die Oberfläche ist und je ebener die Platten sind, desto besser interagieren die Bipolarplatten mit den übrigen Komponenten der Brennstoffzelle und desto höher ist der Wirkungsgrad.

Um den Umformungsprozess bei der Herstellung der Bipolarplatten zu optimieren, legen das IWU aus Chemnitz und das IPT aus Aachen ihre vorhandenen Kompetenzen zusammen. „Meist beabsichtigen die Unternehmen, die sich an uns wenden, in die Produktion von Brennstoffzellen zu investieren. Sie haben grundsätzliche Vorstellungen, was das Umformverfahren anbetrifft, sind sich jedoch unsicher, welche wirtschaftlichen Konsequenzen deren Einsatz bedeutet“, sagt Ulrike Beyer, Leiterin der TaskForce Wasserstoff@IWU. „So sind zum Beispiel Ausbringungsmengen und Herstellungskosten besonders schwer bewertbar.“

Je nach dem Schwerpunkt des Kunden – zum Beispiel Anlagen- und Werkzeugkosten, Produktionsmenge, Größe, Ebenheit und Flussfelddesign – können unterschiedliche Umformverfahren am besten passen. „Während beispielsweise das Hohlprägen und das Hydroforming für eine hohe Qualität der Bipolarplatte sorgen, gestattet bisher einzig das Walzprägen eine signifikante Erhöhung der Ausbringungsmenge. Letzteres hat dafür aber wieder an anderen Stellen noch seine Schwächen“, sagt Beyer.

Laut Christoph Baum, Geschäftsführer des Fraunhofer IPT, ist auch das Ausgangsmaterial wichtig. Die bisher vorrangig verwendeten Kompositmaterialien sind für die Massenproduktion zu teuer. „Außerdem bleibt bei Kompositmaterialien die Werkstoffdicke auch nach der Verarbeitung recht hoch. Ein Brennstoffzellenstack wird so schnell sehr groß, was etwa bei einem Einsatz in Fahrzeugen unpraktisch ist“, sagt Baum. „Daher setzen wir nun verstärkt auf Metalle wie Stahl und erzielen damit in der Regel bessere und kostengünstigere Ergebnisse.“

Zielgenaue Beratungen seien bereits jetzt möglich, heißt es in einer Mitteilung der Institute. Das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA baut derzeit noch einen Webauftritt für den Technologiebaukasten, dieser soll „in Kürze“ verfügbar sein.

fraunhofer.de

0 Kommentare