Bosch startet Fertigung von SiC-Halbleitern in Reutlingen

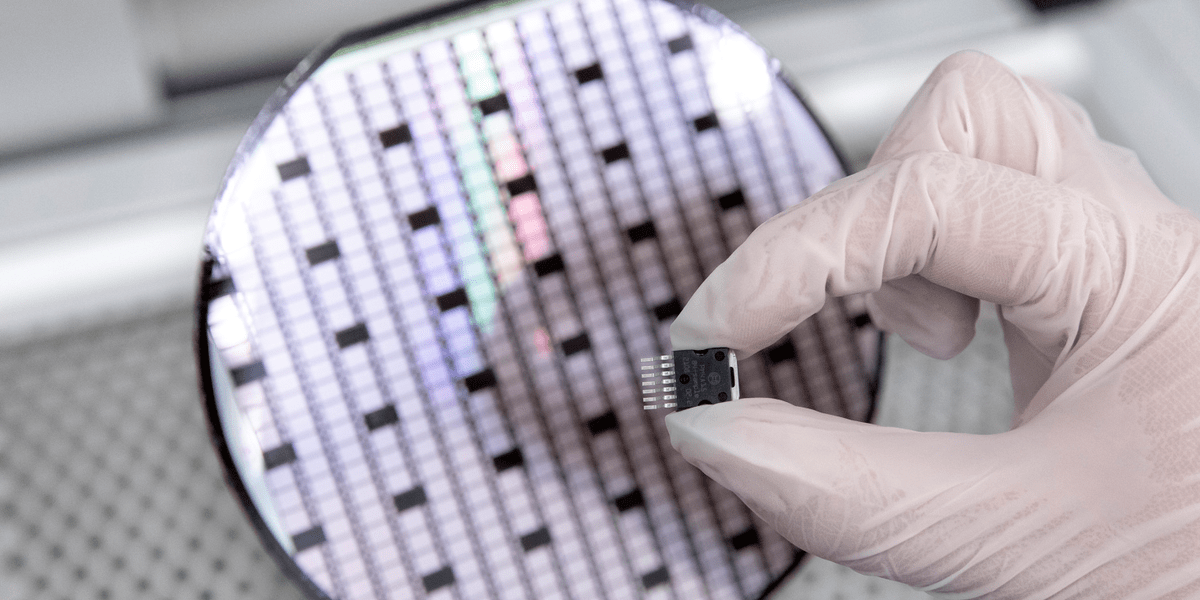

Nach mehrjähriger Entwicklung hat Bosch in Reutlingen nun die Großserienfertigung von Leistungshalbleitern aus Siliziumkarbid (SiC) aufgenommen. Parallel laufen aber bereits die Weiterentwicklung der Halbleiter als auch der Ausbau der Produktionskapazitäten.

Der Produktionsstart der SiC-Halbleiter ist keine Reaktion auf die aktuelle Chip-Knappheit, sondern dem Trend zur Elektromobilität geschuldet: Halbleiter auf Basis von Siliziumkarbid sind effizienter als jene aus anderen Sulitiumsubstraten. Werden sie etwa in der Leistungselektronik eines E-Antriebs verbaut, erhöht die höhere Halbleiter-Effizienz die Reichweite des E-Fahrzeugs ohne, dass eine größere Batterie verbaut werden muss. Zudem werden schnellere Ladevorgänge möglich.

Bereits vor zwei Jahren hatte Bosch angekündigt, in die Produktion von SiC-Chips einzusteigen und deren Entwicklung voranzutreiben – bisher hat Bosch in Reutlingen konventionellere Silizium-Halbleiter gefertigt. „Siliziumkarbid-Halbleiter haben eine große Zukunft. Wir wollen weltweit führend bei der Herstellung von SiC-Chips für die Elektromobilität werden“, sagt Harald Kröger, Geschäftsführer der Robert Bosch GmbH.

Die in den eigens entwickelten, „hochkomplexen“ Fertigungsverfahren hergestellten SiC-Chips werden bereits seit Anfang des Jahres als Muster für die Erprobung und Validierung bei Kunden gefertigt. Sorgen um den Absatz der nun anlaufenden Serienfertigung muss sich der Zulieferer nicht machen. „Unsere Auftragsbücher sind voll. Grund ist die boomende Elektromobilität“, sagt Kröger.

Aus diesem Grund ist bereits der weitere Ausbau der Kapazitäten geplant: Künftig will Bosch nach eigenen Angaben die Fertigungskapazität von SiC-Leistungshalbleitern auf eine Stückzahl im dreistelligen Millionenbereich erhöhen. Das soll offenbar vor allem am Standort Reutlingen geschehen, denn dort wird laut der Mitteilung bereits die Reinraumfläche erweitert. Bereits im Laufe des Jahres 2021 sind 1.000 Quadratmeter hinzugekommen, bis Ende 2023 soll die Bosch Waferfab um weitere 3.000 Quadratmeter erweitert werden.

Im Sommer hatte Bosch seine neue Halbleiterfabrik in Dresden eröffnet. Dort werden zwar aus 300-Millimeter-Wafern Chips unter anderem für die Automobilindustrie hergestellt (anstelle der 150- oder 200-Millimeter-Wafer aus Reutlingen), diese basieren jedoch nicht auf Siliziumkarbid.

Ein kurzer Exkurs zur Bedeutung der SiC-Halbleiter im Vergleich zu Silizium-Chips: SiC-Halbleiter haben eine höhere Leitfähigkeit und ermöglichen höhere Schaltfrequenzen im Vergleich zu Silizium-Chips. Zudem geht nur noch halb so viel Energie in Form von Wärme verloren, wodurch sich die Reichweite von E-Autos steigern lässt. Da weniger Wärme abgegeben wird und die SiC-Komponenten auch bei höheren Temperaturen betrieben werden können, kann das Kühlsystem der Leistungselektronik kleiner ausfallen. Das spart nicht nur direkt Energie, sondern kann dank der kompakteren Kühlsysteme auch Gewicht und Kosten senken.

Neben dem Ausbau der Produktionskapazität werden auch die Halbleiter selbst weiterentwickelt. Bereits 2022 will Bosch die zweite Generation der SiC-Chips zur Serienreife entwickelt haben, die nochmals an Effizienz zulegen soll. Die Entwicklungsarbeit wird im Rahmen des IPCEI Mikroelektronik vom Bundeswirtschaftsministerium gefördert. Unabhängig davon leitet Bosch im Rahmen des Projekts „Transform“ auch den Aufbau einer europäischen SiC-Lieferkette.

Bei den SiC-Halbleitern plant Bosch, die Chips auf 200-Millimeter-Wafern herzustellen. Da bisher bei SiC-Halbleitern 150-Millimeter-Wafer üblich sind, sollen so „wichtige Skaleneffekte erzielt werden, die nicht zu unterschätzen sind“. Die Logik ist einfach: Bis ein Wafer die mehreren Hundert Prozessschritte durchlaufen hat, dauert es mehrere Monate. „Durch die Produktion auf größeren Wafern können wir in einem Fertigungsdurchlauf deutlich mehr Chips herstellen und somit auch mehr Kunden beliefern“, sagt Kröger.

bosch-presse.de

3 Kommentare