H2SkaProMo: Forschungsprojekt zu skalierbaren BZ-Stacks

Im Rahmen des vom Bund mit ca. 7,4 Millionen Euro geförderten Forschungsprojekts H2SkaProMo soll ein Grundstein für die flexible und skalierbare Produktion von Brennstoffzellen-Stacks für Fahrzeuge gelegt werden.

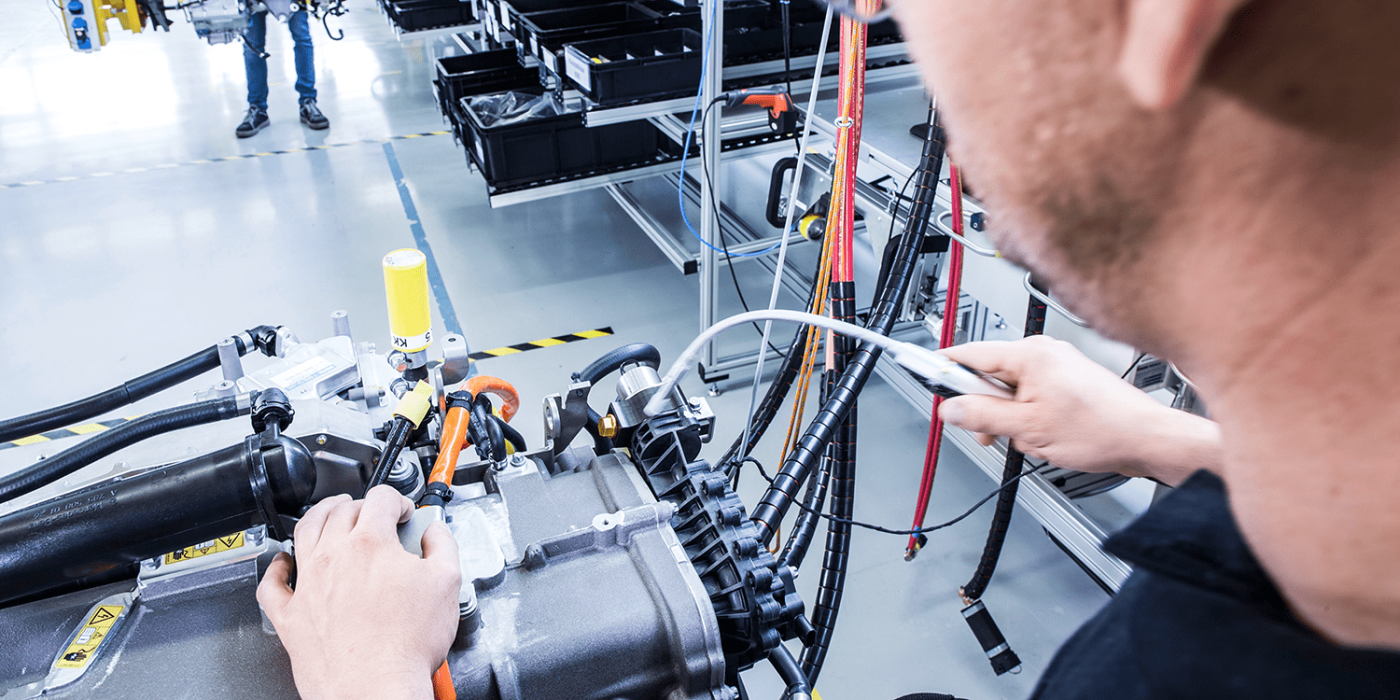

H2SkaProMo steht für „Skalierbare cyberphysische Produktionssysteme zur Montage von Brennstoffzellen-Stacks“. Ziel ist es, die Produktion von Brennstoffzellen-Stacks mit industrienahen Prozessen und skalierbaren Produktionssystemen wirtschaftlich abzubilden.

Damit soll laut einer Mitteilung der an dem Projekt beteiligten Universität des Saarlandes das Henne-Ei-Problem der Brennstoffzellen gelöst werden. „Der aktuelle noch recht niedrige Bedarf an Brennstoffzellen führt zu einer geringen Auslastung der teil- oder vollautomatisierten Produktionssysteme. Dadurch steigen auf der anderen Seite die Amortisationszeiten erheblich“, erläutert Professor Rainer Müller, Inhaber des Lehrstuhls für Montagesysteme an der Universität des Saarlandes und Leiter des gleichnamigen Forschungsbereichs am Zentrum für Mechatronik und Automatisierungstechnik ZeMA. Die geringe Nachfrage mache es wirtschaftlich uninteressant, hohe Stückzahlen zu fertigen. Die Produktion in kleinen Stückzahlen ist aber teuer – und macht den Einsatz unwirtschaftlich.

Als einen wichtigen Punkt haben die Forschenden dabei identifiziert, dass der zu erwartende Fortschritt bei den Brennstoffzellen selbst und deren Stacks den Bau von Produktionsanlagen hemmt. Hier setzt das Team um Müller mit dem skalierbaren Produktionssystem an: „Wir planen, drei unterschiedliche Ansätze von Produktionslinien im Prototyp zu entwerfen: eine vollständig manuelle, eine teilautomatisierte sowie eine vollautomatisierte“, so der Professor. So lasse sich durch manuelle Montageprozesse eine hohe Produktvarianz bei zugleich hoher Flexibilität und guter Skalierbarkeit erzielen – was bei der Fertigung von Kleinserien und Prototypen hilft.

Die Einzelstationen der drei Produktionslinien werden über Schnittstellen zueinander kompatibel und skalierbar sein, also beliebig in der Größenordnung der Produktion anpassbar. Künstliche Intelligenz soll bei der Auswertung der gewonnenen Daten helfen, um eine möglichst defektfreie Montage zu realisieren.

Da die Produkte nicht nur auf Kosten, sondern auch die Montage- und vor allem Demontage-Prozesse optimiert werden sollen, wollen die Forschenden die Nachhaltigkeit steigern. „Entlang des Lebenszyklus einer Brennstoffzelle fallen 85 Prozent der CO2-Emissionen bei der Herstellung und Entsorgung an“, sagt Müller. „Direkt lassen sich die CO2-Emissionen durch die Vermeidung von z.B. Druckluft während komplexer Handhabungsprozesse und die signifikante Reduktion der Ausschussquote durch vollumfängliche Qualitätsüberwachung sowie die demontagegerechte Produktgestaltung zur Reparatur der Stacks gewährleisten.“

Insgesamt sind 15 Partner an dem Projekt beteiligt. Aus der Forschung sind das neben der Universität des Saarlandes der Umwelt-Campus Birkenfeld und das Fraunhofer IZFP. Direkte Industrie-Partner sind Schaeffler, Hydac, Xenon, URT Ratio Technik, Innocise, Susi&James und Munzinger Maschinenbau. Die assoziierten Partner (autoregion e.V., IHK Saarland, ME Saar, Mittelstand 4.0-Kompetenzzentrum Saarbrücken und saaris) unterstützen beim Ergebnistransfer in ihr weitreichendes Unternehmensnetzwerk.

uni-saarland.de, urt-utz.de

1 Kommentar