Projektteam will Werkzeugkosten in der E-Motor-Produktion senken

Der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen ist zusammen mit seinem in Berlin ansässigen Industriepartner Röscher GmbH in das bis Herbst 2025 laufende Projekt „variTwist“ gestartet. In dem vom Bundesministerium für Wirtschaft und Klimaschutz bezuschussten Vorhaben tüfteln die Partner daran, die hohen Werkzeugkosten einiger Verfahrensschritte der E-Motor-Produktion einzudämmen.

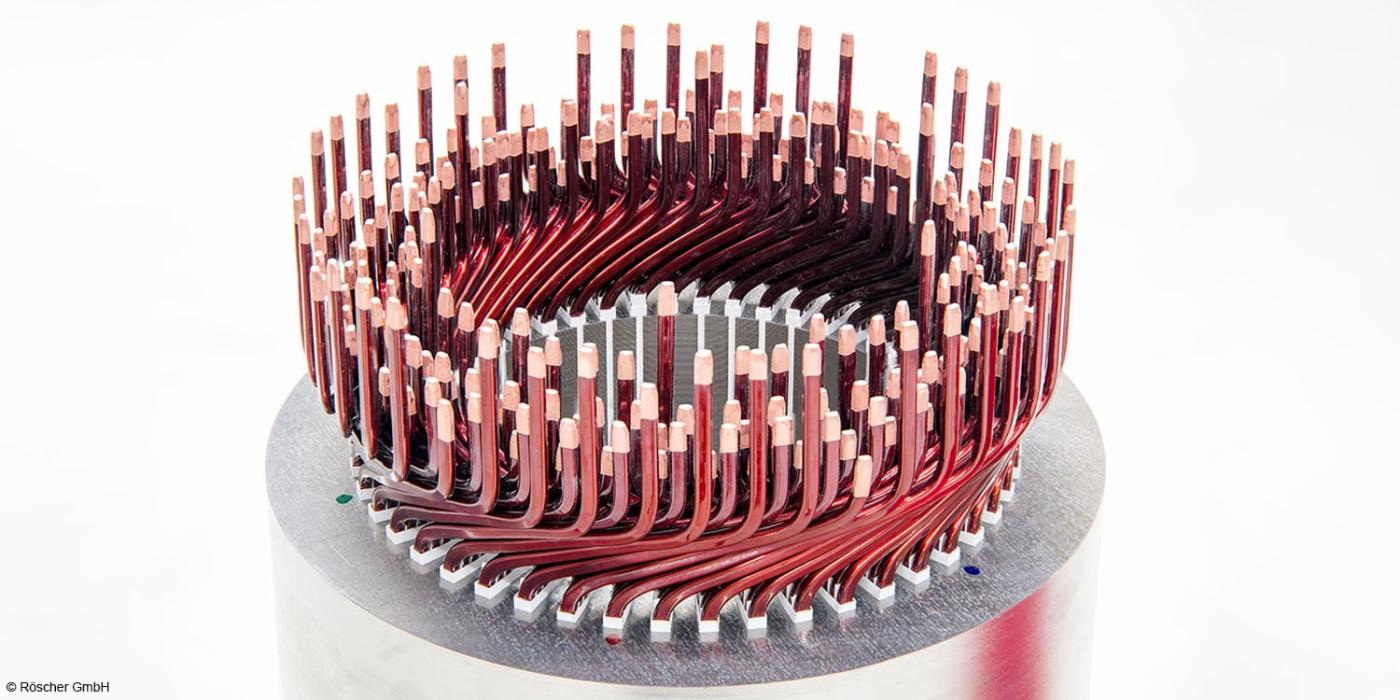

Dazu soll nach Angaben der RWTH Aachen in den nächsten rund zwei Jahren „ein marktfähiges, flexibles Werkzeugsystem zum Verschränken von Kupferflachleitern“ entstehen. Das System soll auf die unterschiedlichen Variantentreiber in der Hairpin-Stator-Herstellung angepasst werden können und so vor allem in der Prototypen- und Kleinserienfertigung den Vorteil einer „massiven Reduktion der Werkzeugkosten sowie der Lieferzeiten“ mit sich bringen.

In ihrer Mitteilung liefert die RWTH Aachen folgende Einleitung: „Um dem Marktbedarf gerecht zu werden, hat sich bei elektrischen Antriebsmotoren in den vergangenen Jahren die Hairpin-Technologie etabliert. Sie bietet sowohl auf Produkt- als auch auf Prozessebene hohe Potenziale, vor allem aufgrund der festgelegten Herstellungsabläufe. Andererseits ist die Prozesskette von werkzeuggebundenen Fertigungsschritten charakterisiert, die sich nur mit großem Aufwand und hohen Kosten auf variierende Gestaltungsmerkmale anpassen lassen.“

Einer der wesentlichen Kostentreiber ist dabei den Wissenschaftlern zufolge der Prozessschritt des Schränkens (auch als „Twisten“ bezeichnet) in der Produktion von Hairpin-Statoren für Elektromotoren. Dabei werden bisher spezielle Schränkwerkzeuge mit hohen Anforderungen an Toleranz, Genauigkeit und Festigkeit benötigt. Die erforderliche Investition für einen Werkzeugsatz liege daher schnell im Bereich von 100.000 bis 200.000 Euro, was vor allem im Prototypenbereich eine erhebliche Hürde hinsichtlich der Flexibilität bedeutet, so die Aachener.

pem.rwth-aachen.de, pem.rwth-aachen.de (variTwist)

0 Kommentare