Resch will mit neuem Ansatz Kosten für Batteriemodule um ein Drittel senken

Obwohl Batteriemodule als zentrale Energiespeicher das Herzstück eines jeden Elektroautos sind, so sind sie doch bislang meist suboptimal designt. Denn sie lassen sich bislang kaum reparieren, sondern müssen bei einem Defekt meist ausgetauscht werden. Und auch beim Recycling und Brandschutz sind längst nicht alle Fragen geklärt.

Das relativ kleine Technologieunternehmen Resch aus St. Stefan in der Steiermark (Österreich) mit bislang 60 Mitarbeitern hat nun ein Batteriemodul entwickelt, das anders als gängige Module asiatischer Hersteller ohne Klebstoffe und Schweißverbindungen auskommt und damit zu einem Gamechanger werden könnte. Nach Angaben des Unternehmens prüfen gerade mehrere Automobilhersteller eine Serienentwicklung auf Basis der Lösung.

Laut Resch setzen asiatische Batteriehersteller vor allem aus Gründen der Effizienz und minimaler Varianz darauf, dass Batteriezellen in Trägersysteme oder Gehäuse geklebt oder verschweißt werden, so dass stabile, aber starre Einheiten entstehen. Dadurch lassen sich einzelne defekte Zellen aber nicht mehr entnehmen. Genau hier setzt die Lösung von Resch an: Der Familienbetrieb hat bereits 2023 die Entwicklung eines neuartigen Batteriemoduls gestartet – es sei ein „revolutionärer Ansatz“, betont Gerald Resch, der das Unternehmen gemeinsam mit seiner Frau Andrea Resch leitet.

Zellen werden wie Lego-Bausteine gesteckt

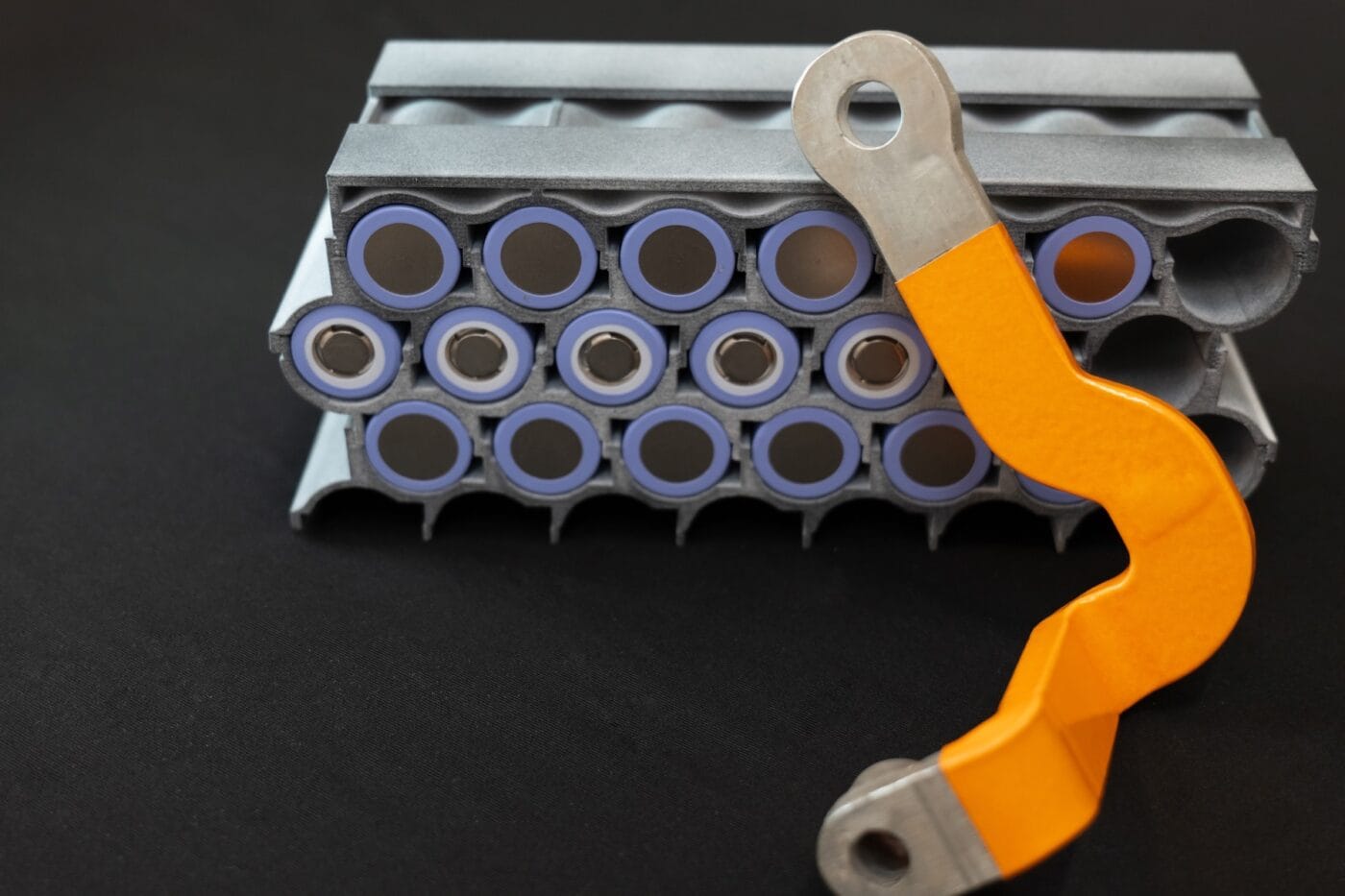

Der markanteste Unterschied der Lösung gegenüber marktüblichen Batteriemodulen: die völlige Abkehr von Klebstoffen und Schweißverbindungen. „Stattdessen werden die einzelnen Zellen mechanisch gesteckt – defekte Zellen können dadurch gezielt getauscht werden, ohne das gesamte Modul zu ersetzen. Man muss es sich wie Lego vorstellen“, vereinfacht Resch. Das soll auch das Recycling am Ende des Lebenszyklus der Batterien erleichtern. Weiterer Vorteil laut Resch: Das neuartige Batteriemodul ist mit allen gängigen Zelltypen kompatibel.

„Wir haben das Batteriemodul völlig neu gedacht. Auch aus dem Reiz heraus, eine marktfähige Lösung aus Europa an den Start zu bringen“, sagt Gerald Resch. Das Prinzip hat das Unternehmen nicht nur technologisch umgesetzt, sondern Resch rechnet im Fall einer Serienentwicklung mit Kostenersparnissen von bis zu einem Drittel im Vergleich zur Konkurrenz.

Die Lösung könnte nicht nur für den Automobilbereich interessant sein, sondern auch für andere Branchen: „Überall, wo eine E-Batterie im Spiel ist – also von Flugzeugen über Schiffe bis hin zu Batteriespeichern – kann unser Verfahren angewendet werden“, sagt Resch.

Geeignet für Großserien

Die Neuheit soll nicht nur für Klein-, sondern auch für Großserien geeignet sein: Das Batteriemodul sei „von Grund auf so konstruiert, dass es sich vollautomatisiert fertigen lässt“, hebt der Chef des erst 25 Jahre alten Unternehmens hervor. Die Konstruktion funktioniert so: Der Aufbau beginnt mit einer Startplatte, in die alle gängigen Zelltypen eingespannt werden können. Der darauf folgende modulare Träger erlaubt variable Längen – je nach Zellanzahl bzw. Leistung. Den Abschluss bildet eine Endplatte mit integrierter Kühlung.

Ein weiterer Kernbaustein ist das Sicherheitskonzept gegen „Thermal Propagation“ – also das Übergreifen eines Zellbrands auf benachbarte Zellen. „Wenn eine Zelle überhitzt und Feuer fängt, kann sie benachbarte Zellen mitreißen – wie bei einer Kettenreaktion“, wie der Geschäftsführer erklärt. Doch das neuartige Batteriemodul „verhindert das mit einem Klappmechanismus, der Gase und Partikel kontrolliert nach unten ableitet – und mit einer Trennbarriere, die Hitze isoliert“, erklärt Gerald Resch.

Quelle: Pressemitteilung per Mail, automagazin.at

2 Kommentare