Serienproduktion des BMW iX3 ab Oktober in Ungarn

Der BMW iX3 war der Star der diesjährigen IAA Mobility in München. Das erste Mitglied der „Neue Klasse“-Modellfamilie überzeugt technisch auf ganzer Linie und auch die mit ihm debütierte neue Designsprache wurde großteils positiv aufgenommen. Bei den auf der Messe ausgestellten Exemplaren handelte es sich aber noch um Vorserienfahrzeuge, die der Hersteller seit Anfang des Jahres in kleinen Stückzahlen gefertigt hat. Jetzt hat BMW angekündigt, dass die Großserienproduktion des elektrischen Mittelklasse-SUV im Oktober starten wird.

Die modernste Fabrik des Konzerns

Dafür haben die Münchner echte Investitionen in die Zukunft getätigt. Die zweite Generation des iX3 wird nämlich nicht in einem altgedienten BMW-Werk, sondern in einer komplett neuen Fabrik im ungarischen Debrecen vom Band laufen. Der offizielle Baubeginn war im Sommer 2022, ab dem kommenden Herbst rollen dort dann die ersten Serienautos vom Band. Die Fabrik ist speziell auf die Fertigung von Elektrofahrzeugen ausgelegt und wohl die innovativste des Konzerns. Sie wurde laut Aussage des Herstellers digital geplant und hat insgesamt über zwei Milliarden Euro gekostet.

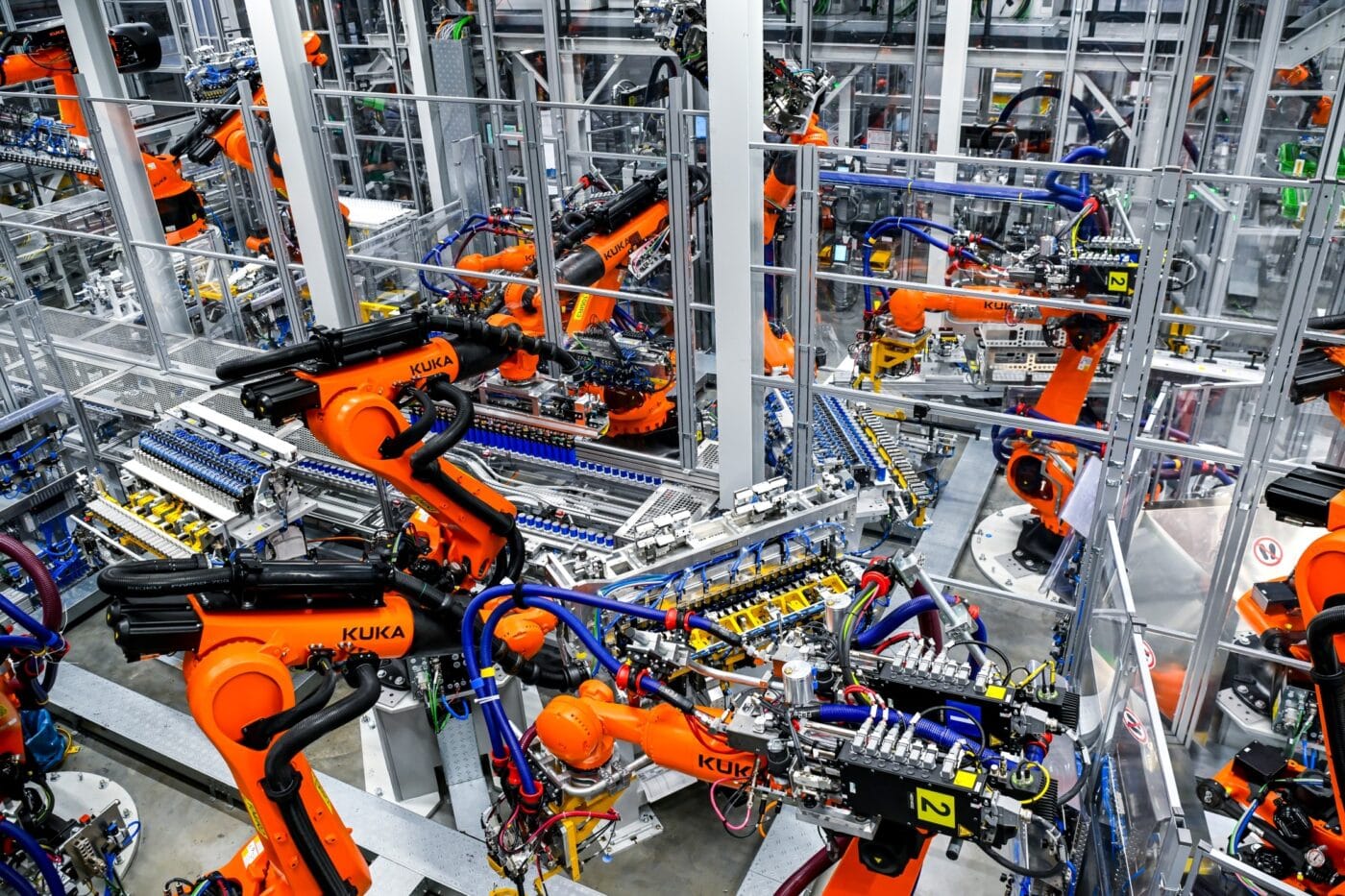

Der virtuelle Produktionsstart erfolgte bereits im März 2023 – so konnte vorab jeder Prozess in einer „virtuellen Fabrik“ getestet werden, wodurch die realen Fertigungsstraßen über eine besonders hohen Grad an Präzision verfügen sollen. Das soll sich vor allem bei der Karosseriefertigung bezahlt machen, da die rund 1.000 eingesetzten Roboter dank dieser Methode allesamt an ihren optimalen Standorten installiert wurden.

Dieser zweigleisige Ansatz mit der digitalen Zwillingsfabrik ermöglicht laut BMW eine frühzeitige Validierung der Prozesse und ein schnelleres Hochfahren der Produktion. Die Logistik erfolgt in den Debrecener Werkshallen komplett elektrisch – unter anderem mit Hilfe von smarten Transport-Robotern und autonomen Routenzügen. Letztere bringen beispielsweise die ebenfalls auf dem Werksgelände gefertigten Lithium-Ionen-Batterien an den Ort, an dem sie in die Karosserien der Autos eingesetzt werden.

Die Lackiererei wird mit Grünstrom betrieben

Während die Lackierereien der meisten Autofabriken aufgrund der hohen Temperaturen von bis zu 180 Grad meist mit Gas betrieben werden, setzt BMW auch in diesem Bereich ausschließlich auf Elektrizität. Diese soll zudem nur aus erneuerbaren Quellen stammen. Allein durch den Einsatz von Grünstrom in der Lackiererei sollen die jährlichen Emissionen an dem Standort um bis zu 12.000 Tonnen CO2-Äquivalente gesenkt werden können. In Kombination mit einer ausgeklügelten Wärmerückgewinnung aus der Druckluft, den Kühlsystemen und den Trockenöfen kann der Energiebedarf der Lackiererei um weitere zehn Prozent gesenkt werden.

Die erneuerbare Energie wird zu rund einem Viertel von der 50 Hektar großen Photovoltaik-Anlage auf dem Fabrikgelände erzeugt. Diese kann pro Jahr bis zu 45 GWh erzeugen. Wenn sich die Fertigungsanlagen nicht in Betrieb befinden, wird natürlich trotzdem Solarstrom erzeugt. Diese Energie wird in einem 1.800 Kubikmeter fassenden thermischen Speicher mit 130 MWh zwischengespeichert.

Die Umstellung der Lackiererei auf Grünstrom hat einen großen Einfluss darauf, dass bei der Fertigung des iX3 deutlich weniger CO2-Emissionen anfallen. Im Vergleich zu BMWs aktuellen Elektro-Modellen soll die Reduzierung bei bis zu zwei Dritteln liegen. Dank des geschrumpften CO2-Fußabdrucks erreicht der iX3 auch den Break Even-Point in Sachen Emissionen deutlich schneller. Im August veröffentlichte der Autobauer erste Zahlen bezüglich der Nachhaltigkeit des neuen Modells – das Elektro-SUV soll schon ab einer Laufleistung von 20.000 Kilometern klimafreundlicher als ein Verbrenner sein.

Modernisierung der Karosseriefertigung

Auch wenn es um die Produktion von Karosserieteilen geht, soll das Werk Debrecen betont modern sein. Die Presswerke sind mit servoangetriebenen Anlagen ausgestattet, die täglich bis zu 10.000 Teile fertigen können. Stahl- und Aluminiumrollen mit einem Gewicht von bis zu 30 Tonnen werden in Blechband-Linien eingezogen, dort mit bis zu 80 Hüben pro Minute zugeschnitten und anschließend mit bis zu 18 Hüben pro Minute zu Karosserieteilen geformt. Ein Kran an der Hallendecke übernimmt den Werkzeugwechsel, während Querträger-Feeder die zugeschnittenen Bleche automatisch zwischen den einzelnen Stationen transportieren.

Bei voller Auslastung fallen in der Presserei laut BMW bis zu 60 Tonnen Verschnitt pro Tag an. Dieses Material wird über ein 300 Meter langes Förderband abtransportiert, legierungsrein getrennt und im geschlossenen Kreislauf an die Zulieferer zurückgegeben, wo es zu neuen Stahl- und Aluminiumrollen eingeschmolzen wird. Die Qualitätskontrolle erfolgt mit hochauflösenden Kameras und KI-gestütztem Abgleich mit Referenzdaten, sodass Oberflächenrisse in Echtzeit erkannt werden können.

Im Karosseriebereich der ungarischen Fabrik arbeiten nahezu 1.000 Roboter, deren Positionen per Simulation optimal festgelegt wurden. Durch die digitale Planung konnte die Zahl der eingesetzten Fügeverfahren reduziert werden – das senkt die Komplexität und steigert zugleich die Effizienz. Die Struktur des iX3 integriert unsichtbare Türdichtungen und ein erweitertes Batteriegehäuse, um den Einbauraum bestmöglich zu nutzen und die Performance zu erhöhen.

Die Batterie-Packs werden vor Ort hergestellt

In der Montage setzt BMW auf ein sogenanntes „Fingerstruktur“-Layout, das die innerbetrieblichen Transportwege deutlich verkürzt. Rund 80 Prozent aller Teile gelangen direkt an ihren Einsatzort am Band. Hochvoltbatterien werden von vollelektrischen Routenzügen angeliefert, kleinere Komponenten übernehmen autonome Roboter. Das Logistiksystem ist dabei vollständig digital vernetzt – sowohl mit internen als auch mit externen Datenbanken – und ermöglicht so eine Überwachung und Analyse in Echtzeit.

Der iX3 wird mit der im österreichischen Steyr entwickelten Gen6-eDrive-Akkutechnik ausgestattet sein. Debrecen ist zudem das erste von weltweit fünf BMW-Werken, in dem Hochvoltbatterien der sechsten Generation gefertigt werden. Durch das neue Rundzellen-Layout steigt die Energiedichte um mehr als 20 Prozent, während das Gewicht des Batteriepacks um etwa zehn Prozent sinkt.

Der neue iX3 soll so Reichweiten von bis zu 805 Kilometern nach WLTP bieten und an 800-Volt-Schnellladestationen in nur zehn Minuten Energie für 372 Kilometer nachladen können. Wie schon bei den Vorgängergenerationen kommt ein fremderregter Synchronmotor (EESM) zum Einsatz, der jedoch gezielt auf die neue 800-Volt-Architektur optimiert wurde. Laut BMW wurden zudem die Öl- und Wasserkühlsysteme komplett neu konstruiert. Das Motorgehäuse ist leichter und zugleich steifer geworden. Die E-Aggregate werden seit August in größeren Stückzahlen in Steyr gebaut.

Nicht nur der iX3 profitiert von den Verbesserungen

BMW unterstreicht die Bedeutung des Werks für die Elektrifizierung der gesamten Modellpalette. Bis 2027 plant das Unternehmen, die „Neue Klasse“-Technologien in 40 komplett neue Modelle sowie Modellüberarbeitungen zu integrieren – neben den E-Autos sollen auch die Verbrenner von den Verbesserungen profitieren. Mit über 2.000 geschulten Mitarbeitern aus dem globalen BMW-Netzwerk dient Debrecen sowohl als Startpunkt für den iX3 als auch als Wissenszentrum für die weltweite Einführung der „Neuen Klasse“.

„Mit dem Start der Serienproduktion des BMW iX3 beginnt eine neue Ära der Automobilproduktion. Unser neues Werk in Debrecen haben wir vollständig nach unserem iFACTORY Zielbild geplant und aufgebaut. Von Beginn an digital bietet das Werk eine neue Dimension von effizienter Produktion und verzichtet dabei auf fossile Brennstoffe“, erklärte Milan Nedeljković, der Produktionsvorstand der BMW Group.

Hans-Peter Kemser, der Werksleiter von BMW in Debrecen, betonte die Herausforderung: „Wir haben uns der Herausforderung gestellt, in einem komplett neuen Werk gleich zum Anlauf auch ein komplett neues Fahrzeug zu bauen – und das so lean und effizient wie möglich. Wir haben Prozesse vereinfacht, Komplexität reduziert, jeden einzelnen Arbeitsschritt digital abgesichert und das Know-How in unserem weltweiten Netzwerk konsequent genutzt. Dieses Werk ist das Ergebnis: effizient in der Produktion, innovativ in den Prozessen und flexibel bei der Integration weiterer Modelle“.

bmwgroup.com

13 Kommentare