Forscherteam arbeitet E-Bike-Motoren wieder auf

Ein Forscherteam des Fraunhofer IPA konnte zusammen mit Partnern in einer Studie zeigen, dass sich E-Bike-Motoren im Sinne einer modernen Kreislaufwirtschaft aufarbeiten lassen. Da die Aufarbeitung mit nahezu gleichen Eigenschaften gelungen ist, sehen die Forschenden ein großes Potenzial in dem Ansatz.

Im Projekt „AddRE-Mo“ untersuchten Forschende des Fraunhofer IPA gemeinsam mit den Unternehmen Cirp, Electric Bike Solutions, dem Trägerverein Umwelttechnologie-Cluster Bayern und dem Wuppertal Institut für Klima, Umwelt, Energie die technische Machbarkeit der Refabrikation von Elektrofahrrad-Motoren.

Neben der Prozesskette an sich – also von der zerstörungsfreien Demontage über die Reinigung, Prüfung, Aufarbeitung bzw. Ersatz durch Neuteile bis hin zur Remontage – sollte auch das ökologische und ökonomische Potenzial der Aufarbeitung analysiert werden. Denn ohne tragfähiges Geschäftsmodell wird sich eine Aufarbeitung trotz ökologischem Nutzen kaum durchsetzen.

„Am Ende der Prozesskette erhält man durch das Remanufacturing einen Fahrradmotor, der in puncto Qualität einem neu gefertigten Motor entspricht und auch dieselbe Garantie umfasst“, erklärt Projektleiter Jan Koller. Das wirtschaftliche Einsparpotenzial ist stückzahlabhängig und liegt bei vergleichbaren Komponenten in der Regel bei ungefähr 30 bis 40 Prozent im Vergleich zum Neukauf des Elektromotors. Dadurch bietet die Refabrikation auch für die Hersteller der E-Motoren großes Potenzial.

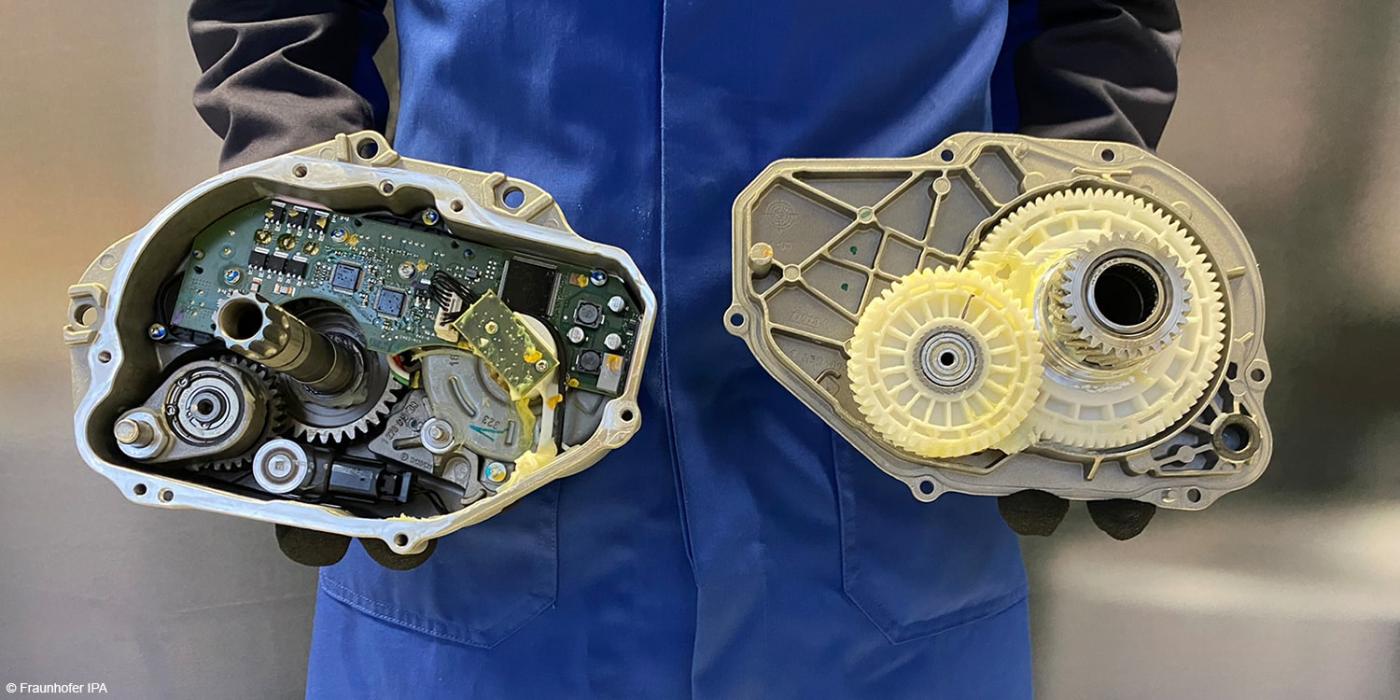

Im ersten Schritt haben Koller und sein Team Elektrofahrradmotoren etablierter Hersteller auf ihre Ausfallwahrscheinlichkeit untersucht. Dann prüften sie, ob und unter welchen Bedingungen sich Ersatzteile mit einer hohen Verschleißrate wie Zahnräder und Drehmomentstützen additiv fertigen lassen. Die notwendigen Daten für den 3D-Druck gewannen die Wissenschaftler abhängig von der Geometrie der Komponenten entweder durch 3D-Modellierung oder 3D-Digitalisierung. Anschließend wählten sie Werkstoffe und additive Verfahren aus. Zusammen mit den Unternehmen Cirp und Electric Bike Solutions fertigte das Fraunhofer IPA schließlich die Komponenten und prüfte ihre Lebensdauer, Geräuschentwicklung und Temperaturbeständigkeit in eigens entwickelten Prüfständen und unter realen Belastungen. Insgesamt wurden über 120 Bauteile aus 20 verschiedenen Werkstoffen aus dem 3D-Drucker hergestellt.

Klar ist angesichts der steigenden Verkaufszahlen, dass immer mehr E-Bikes in Deutschland unterwegs sind – nach Angaben des Zweirad-Industrie-Verbands (ZIV) machten Elektrofahrräder 2022 bereits 48 Prozent der Verkäufe am gesamten Fahrradmarkt aus. Diese Fahrzeuge werden irgendwann das Ende ihrer Nutzungsdauer erreichen. Und schon im Betrieb kann es zu Defekten kommen – hier gibt es aber oftmals keinen Ersatz, weshalb ein kaputter Motor nicht repariert, sondern als Ganzes gegen eine neue Einheit getauscht wird.

„Fallen der Motor oder der Akku aus, wird in der Regel die gesamte Komponente getauscht, obwohl möglicherweise nur ein Zahnrad defekt ist. Für Elektrofahrrad-Werkstätten lohnt sich die Reparatur oftmals nicht, und auch die Hersteller haben ein großes Interesse daran, alte Motoren, die die größten Kostentreiber beim E-Bike sind, durch neue zu ersetzen“, sagt Koller.

Zur Verstetigung der im Projekt erzielten Ergebnisse wird die Prozesskette der Refabrikation von Elektrofahrrad-Motoren in der neuen Lernfabrik RemanLab am Fraunhofer IPA in Bayreuth umgesetzt und erlebbar gemacht, die am 23. Mai 2023 eröffnet wird.

franhofer.de

0 Kommentare