AZL entwickelt Brandtest für Batteriegehäuse

Das AZL gehört zur RWTH Aachen und hat in den vergangenen Jahren schon mehrere Forschungsinitiativen zu Batteriegehäusen angeschoben. Das neue, auf rund neun Monate angesetzte Projekt bezeichnet das Zentrum als „Reaktion auf die wachsende Bedeutung des Thermomanagements und des Brandschutzes in der Elektromobilität“. Es trägt den Titel: „Thermal Runaway Testing for Battery Casings – Benchmarking Systems for High-Gradient Heating and Hot Particle Blasting“ und soll einen realitätsnahen Brandtest hervorbringen, um Materialien für Batteriegehäuse zu erproben.

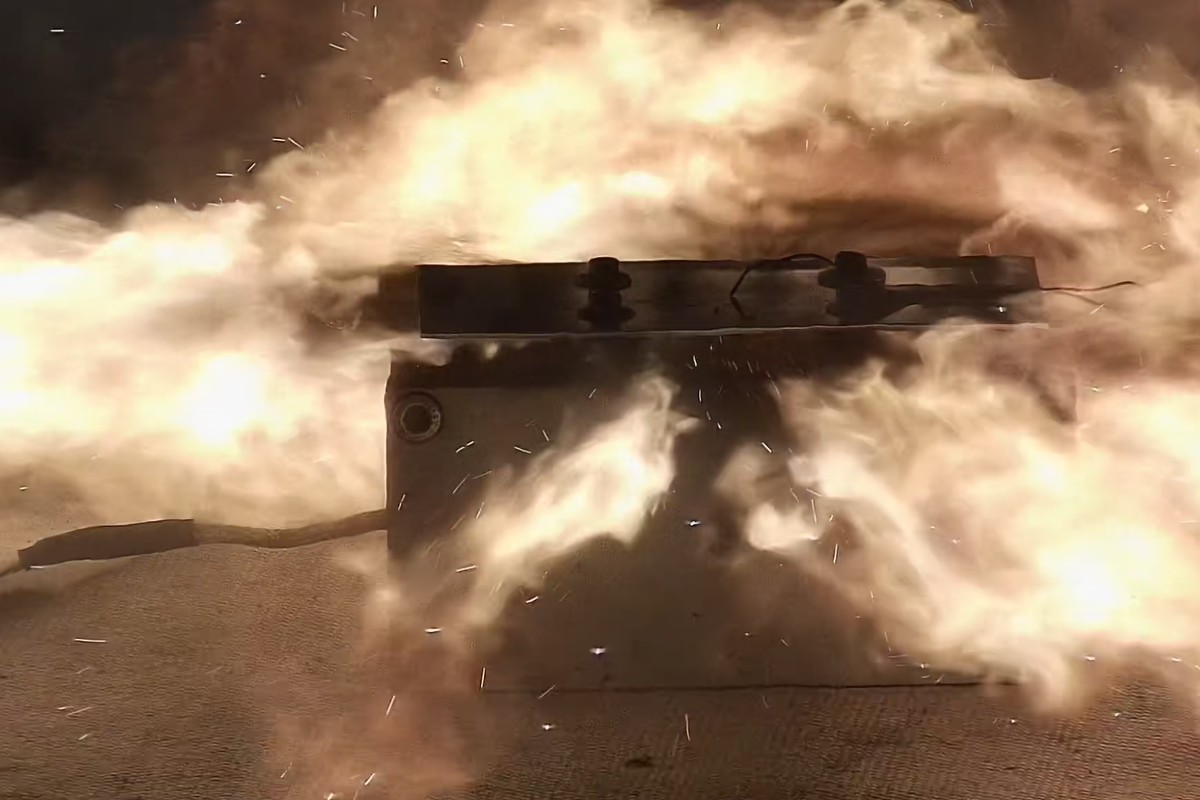

„Im Mittelpunkt des Projekts steht die Entwicklung und Implementierung eines neuen Prüfstands, der eine Hochtemperaturbeflammung und einen kontrollierten Partikelbeschuss kombiniert und so die komplexen Bedingungen eines thermischen Durchgehens in modernen Zelltechnologien wie LFP und NMC nachahmt“, teilen die Aachener mit, die damit ein „systematisches Benchmarking“ von Materialien unter Belastungsbedingungen anstreben, wie sie in der Auto-, aber auch in der Luft- und Raumfahrt vorherrschen.

Verglichen werden bei den Tests etwa die thermische Beständigkeit und die mechanische Integrität von Materialien in verschiedenen Szenarien. Die daraus resultierenden Erkenntnisse sollen wiederum Impulse für die Materialentwicklung, Qualifizierung und Lieferantenbewertung liefern.

Der offizielle Startschuss für das Projekt fällt am 15. Juli. Mit wem das AZL konkret kooperiert, präzisiert das Zentrum allerdings nicht. Die Teilnehmer bekommen den Verantwortlichen zufolge aber Zugang zu den finalen Benchmarking-Ergebnissen und können auch eigene Materialkonfigurationen beisteuern und testen. Aufbauen wird das neue Vorhaben dabei auf ein Vorgängerprojekt, in dem das AZL-Team zusammen mit 24 Industriepartnern (darunter BMW und Audi) ein Testverfahren zur Prüfung von Werkstoffen entwickelt hatte. Dieses erlaubt die Messung der Materialfestigkeit bei unterschiedlichen Flammentemperaturen. Auf diese Weise hat das AZL bereits mehr als 50 verschiedene Materialien („Metalle, Kunststoffe, faserverstärkte, beschichtete, kompakte und Sandwich-Materialien“) getestet und hinsichtlich ihrer spezifischen Leistungsfähigkeit bewertet („Überleben bei Zugbelastung und Flammeinwirkung bei 800, 1000 und 1200 °C; Versagen; Flächengewicht; Kosten pro Fläche“). Das nun angekündigte Projekt baut auf diese Ergebnisse und die bereits implementierte Testinfrastruktur auf.

„Es ermöglicht den Teilnehmern, ihre Ressourcen zu bündeln, ihre eigenen Lösungen zu validieren und Einblicke in führende Alternativen auf dem Markt zu gewinnen“, betonten die Aachener, in deren Auge das Gehäuse bei dem Aufbau der Batterie alles andere als eine Nebenrolle spielt. Denn Variationsmöglichkeiten gibt es bei der Materialauswahl, der Bauweise und den Schutzmaßnahmen, was wiederum Gewicht, Kosten sowie CO2-Fußabdruck bedingt.

Quelle: Infos per E-Mail

0 Kommentare