Uni Siegen entwickelt mit Ford und VW Hinterachse für E-Kleinwagen

Wissenschaftler der Uni Siegen haben im Rahmen des Forschungsprojekts „E-MLTA“ zusammen mit Ford, VW und weiteren Partnern eine neue Hinterachse für Batterie-betriebene Kleinwagen entwickelt, die in der Karosserie mehr Raum für die Batterie lassen soll – um auch in kleinen Autos mehr Reichweite zu erzielen.

Eines der Grundprobleme vieler E-Kleinwagen: Bei dem klassentypischen Abmessungen des Fahrzeugs bleibt zwischen den Achsen wenig Platz für eine ausreichend große Antriebsbatterie. Somit sind viele E-Kleinwagen mit ihrer überschaubaren Reichweite (und der aufgrund der kleinen Batterie geringeren Ladeleistung) auf längeren Strecken deutlich unflexibler als gleich große Verbrenner-Modelle.

Mit der neuen Hinterachse, die im Rahmen des Forschungsprojektes „E-MLTA“ (Entwicklung und Erprobung einer bauraumsparenden Mehrlenker-Torsionsachse) entwickelt wurde, sollen größere Antriebsbatterien eingebaut werden können, wodurch sich laut der Mitteilung der Universität die Reichweite der Autos um 35 Prozent steigern lassen soll. Oder gemessen an aktuellen E-Kleinwagen: Die Reichweite soll um bis zu 115 Kilometer steigen – ermöglicht durch eine neue Hinterachse.

Die Grundidee des Teams um Professor Xiangfan Fang ist sehr simpel. „Wir haben die Hinterachse ‚umgedreht‘ und den Querträger der Achse so nach hinten, in Richtung Kofferraum verlagert“, sagt Fang. „Damit vergrößert sich nach vorne die Fläche, die unter dem Auto für die Batterie zur Verfügung steht.“ In der Praxis ist das natürlich nicht ganz so einfach, denn um die gewohnten Fahreigenschaften des Autos zu erhalten, mussten die Siegener Fahrzeugbauer an der Achse jedoch noch weitere Anpassungen vornehmen: Mehrere Lenker und Gelenke sorgen unter anderem dafür, dass sich das Auto beim Bremsen normal verhält und nicht mit dem Heck nach oben geht.

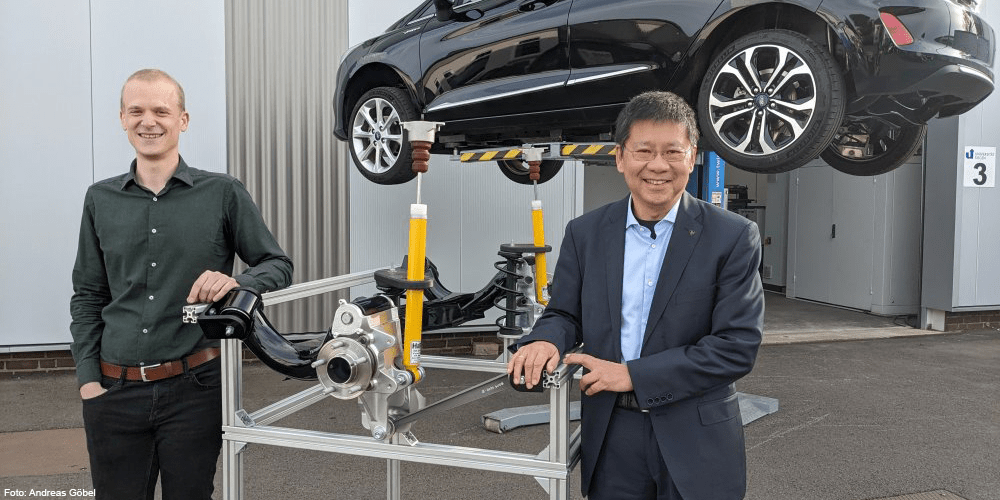

Die neue Stahlachse wurde zunächst am Computer konstruiert und virtuell in die Karosserie integriert, um die Eigenschaften zu simulieren. Basierend auf diesen Daten ist im Anschluss der Prototyp der Stahlachse entstanden, die gemeinsam mit den Industriepartnern in einen nicht elektrischen Ford Fiesta eingebaut wurde. Um das Gewicht der Batterie zu simulieren, wurden unter dem Boden des Benziners schwere Metallplatten angebracht. Anschließend wurde das Auto mit umfangreicher Messtechnik ausgestattet und im Prüfstand sowie auf einer Teststrecke der Firma Ford in Belgien von Experten ausführlich getestet. Dort und bei weiteren Testfahrten in Olpe habe sich gezeigt, dass Komfort und Sicherheit des Fahrzeugs erhalten bleiben – nur bei der Fahrdynamik habe es in einigen Punkten leichte Abzüge geben. „Die Differenz ist aber so gering, dass wir sie durch weitere Abstimmungen sicherlich kompensieren können“, sagt Professor Fang.

Aktuell wird daran gearbeitet, das neue Achs-Konzept noch weiter zu verbessern. Parallel laufen Gespräche mit mehreren Autoherstellern mit dem Ziel, die Hinterachse serienmäßig in Elektro-Kleinwagen einzubauen. Laut dem Professor haben sich Vertreter der beiden Projektpartner Ford und VW von den Ergebnissen insgesamt beeindruckt gezeigt, beide Unternehmen seien an der neuen Hinterachse „sehr interessiert“.

Kurzfristig wird es die Entwicklung nicht in die Serie schaffen, aber die Siegener sind optimistisch. „Wir wären sehr stolz darauf, wenn in einigen Jahren E-Autos mit unserer Achse durch die Gegend fahren“, sagt Fang.

An dem Projekt „E-MLTA“ waren neben VW und Ford auch die Firmen Mubea, Vorwerk Autotec, Schmedthenke Werkzeugbau und CP Autosport GmbH beteiligt. Als weiterer Projektpartner war die Technische Hochschule Köln mit im Boot. Zum Team des Lehrstuhls für Fahrzeugleichtbau der Universität Siegen (FLB) gehörten neben Xiangfan Fang und Jens Olschewski auch Timo Schlichting und Tobias Nießing. Von den 1,6 Millionen Euro Fördermitteln gingen 530.000 Euro an die Universität Siegen.

uni-siegen.de

3 Kommentare