TU Berlin entwickelt neues Produktionsverfahren für Batteriezellen

Ein an der TU Berlin entwickeltes neues Produktionsverfahren, die sogenannte kontinuierliche Z-Faltung, soll die Zeit und Kosten bei der Herstellung von Batteriezellen für E-Autos verringern. Im Vergleich zum internationalen Stand der Technik wird damit eine Durchsatzsteigerung um rund 150 Prozent angestrebt.

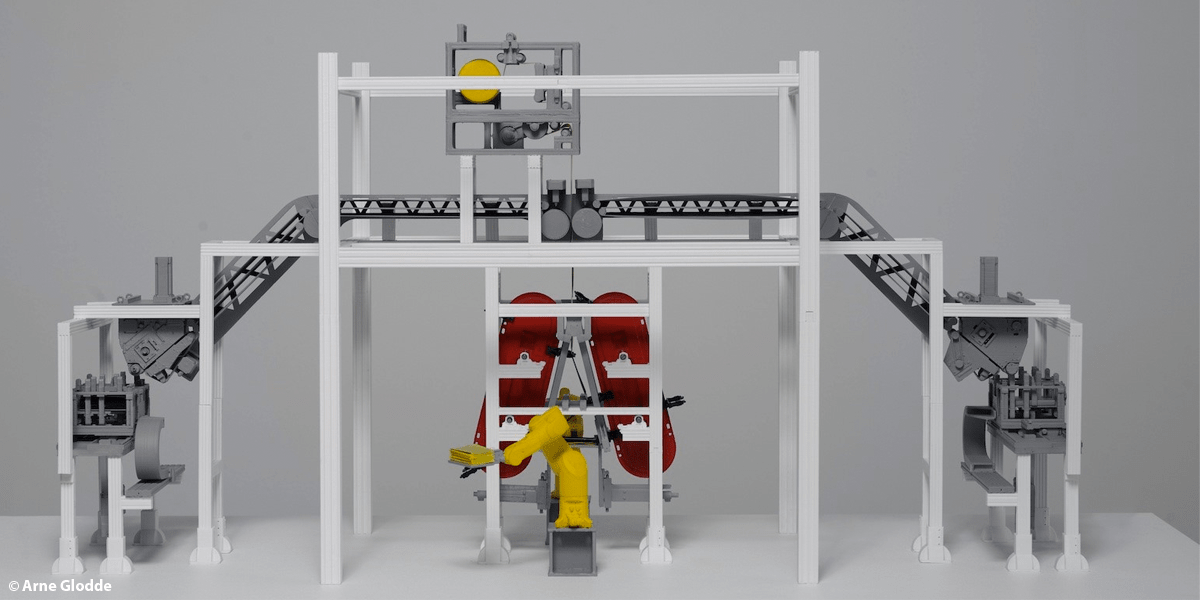

Die hohen Kosten der Batteriezellen werden laut der TU unter anderem durch die derzeitig ineffiziente Produktion verursacht. In dem vom Bundesforschungsministerium geförderten Projekts KontiBAT wird aktuell ein Demonstrator entwickelt, der das Funktionsprinzip der kontinuierlichen Z-Faltung belegt. Nach Projektende soll der Demonstrator mit Praxispartnern im Anlagenbau, der Systemintegration und Zellherstellung zu einem seriennahen Prototyp weiterentwickelt werden.

Das Projektteam sucht aktuell nach Kooperationspartnern aus der Industrie, um die Innovation gemeinsam weiter in die Anwendung zu überführen, und aus der Wissenschaft, um das Verfahren in einem Folgeprojekt weiterzuentwickeln und auf andere Anwendungsgebiete zu übertragen.

Die flachen Batteriezellen bestehen aus Elektroden-Separator-Verbünden, also dünnen metallischen Elektrodenfolien und extrem dünnen dazwischenliegenden Separatorfolien aus Kunststoff. Bei den aktuellen Produktionsverfahren greifen die Roboter die einzelnen Elektroden- und Separatorfolien und stapeln diese nach und nach aufeinander – mit sehr vielen Bewegungen der Roboterarme.

Diese sogenannten „Pick and Place“-Bewegungen wollen die Berliner quasi abschaffen. Mit der Anordnung in einer Z-förmigen Struktur und dem Falten in der Produktion werden diese zeitraubenden Bewegungen überflüssig – das Material ist kontinuierlich in Bewegung. Die Zeit, in denen sich der Roboter bewegt, an der Zelle selbst aber nicht gearbeitet wird, führt laut der TU Berlin zu „einer Durchsatzlimitierung und so zu einem kostentreibenden Prozessschritt in der Batteriezellenproduktion“.

Für die kontinuierliche Z-Faltung müssen die Elektroden dabei als zugeschnittene Folien und die Separatorfolie als Bandmaterial vorliegen. Mit dem Einsatz von Transportsystemen mit linear umlaufenden Greifern können dann die Zellen gefaltet werden. Die Durchsatzsteigerung von 150 Prozent bedeutet, dass im selben Zeitraum statt 100 Batteriezellen künftig 250 Zellen gefertigt werden könnten.

tu-berlin.de, tu-berlin.de (weitere Videos)

0 Kommentare