Teamtechnik standardisiert Aufbau seiner E-Prüfstände

Die Teamtechnik Maschinen und Anlagen GmbH aus Freiberg/Neckar hat ihre Systemplattform für End-of-Line-Prüfstände standardisiert. Dadurch reduzieren sich nach Angaben des Unternehmens die Entwicklungs- und Lieferzeiten sowie die Kosten für die Prüfstände.

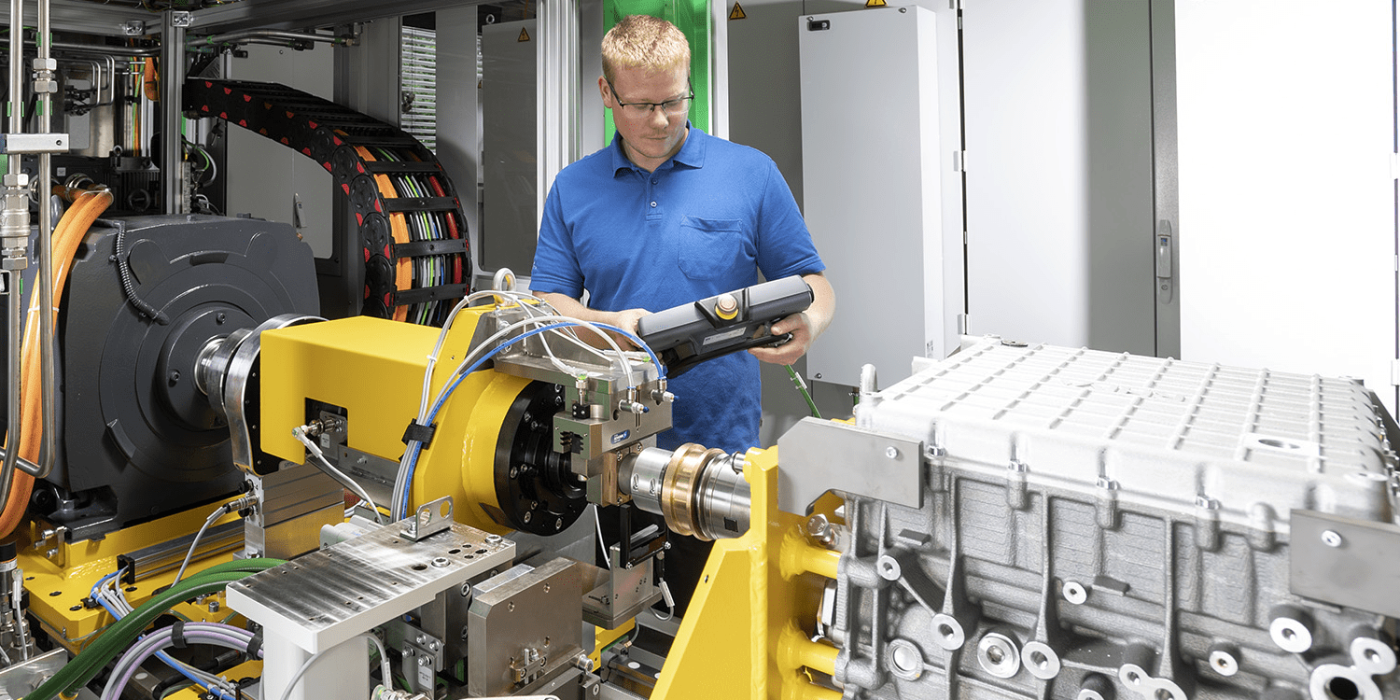

Im Gegensatz zu Entwicklungsprüfständen dienen End-of-Line-Prüfstände dazu, neu gebaute Fahrzeuge am Ende des Fertigungsprozesses auf ihre Funktionen hin zu prüfen. Die Bezeichnung „End of Line“ verortet die Prüfstände insofern dort, wo sie sich in der Regel befinden: am Ende der Produktionslinie. Teamtechnik gibt nun in einer uns per E-Mail vorliegenden Mitteilung an, die Plattform zur Standardisierung dieser Prüfstände für die Erprobung und Kalibrierung von kompletten E-Antrieben, E-Achsen, Elektromotoren sowie von Hybridantrieben entwickelt zu haben.

Der Aufbau der Prüfstände mit den drei Teilbereichen Mess- und Antriebstechnik, Prüfling sowie Automatisierung sei immer gleich. Produktspezifisch seien lediglich die Schnittstellen zum Prüfling sowie die Automatisierungs- und Testparameter der Testsoftware, führen die Freiburger aus. „Durch dieses modulare Konzept mit erprobten und leistungsfähigen Komponenten kann Teamtechnik die Prüfstände viel schneller erstellen und in eine Fertigungslinie integrieren“, teilt das Unternehmen mit. Dennoch seien sie auf diese Weise für unterschiedliche Produktionsumfelder geeignet – sei es der Prototypen- oder Vorserienbereich, die Kleinserien- oder die Großserienfertigung.

Die den Prüfständen zugrunde liegende Plattform soll sich für Antriebsspannungen bis 1.000 Volt sowie für hohe Bremsmomente und Bremsleistungen eignen und „als energetisch geschlossenes System die volle Rückspeisung der elektrischen Energie ermöglichen“.

Die 1976 gegründete Teamtechnik Maschinen und Anlagen GmbH mit Hauptsitz in Freiberg bei Stuttgart beschäftigt rund 730 Mitarbeiter an vier Standorten in Deutschland, den USA und China. 2019 entfielen rund 60 % des Umsatzes auf den Bereich E-Mobilität. Anfang dieses Jahres wurde die Firma zu 75 Prozent vom Maschinen- und Anlagenbauer Dürr übernommen. Parallel verkündete Teamtechnik im Januar einen neuen Großauftrag von „einem der weltweit absatzstärksten E-Mobility-OEM“. Den Auftragswert bezifferte das Unternehmen auf mehrere Millionen Euro.

Ein anderer Kunde von Teamtechnik ist derweil bekannt: Im Juli 2018 hatte Teamtechnik am Hauptsitz Freiberg eine neue Produktionshalle eingeweiht, in der Prüfsysteme für den Volkswagen-Konzern und im Speziellen den Porsche Taycan gefertigt werden sollten, wie es damals hieß.

Quelle: Infos per E-Mail

0 Kommentare