Forschung an dünneren Elektroblechen für E-Motoren

Am Fraunhofer IFAM in Dresden ist ein Projekt zur effizienten Herstellung von Elektroblechen für Motoren angelaufen. Unter Federführung von Siemens wird im Projekt „EffiBlech“ eine komplette Produktions- und Prüfkette entwickelt, an deren Ende effizientere Komponenten stehen sollen.

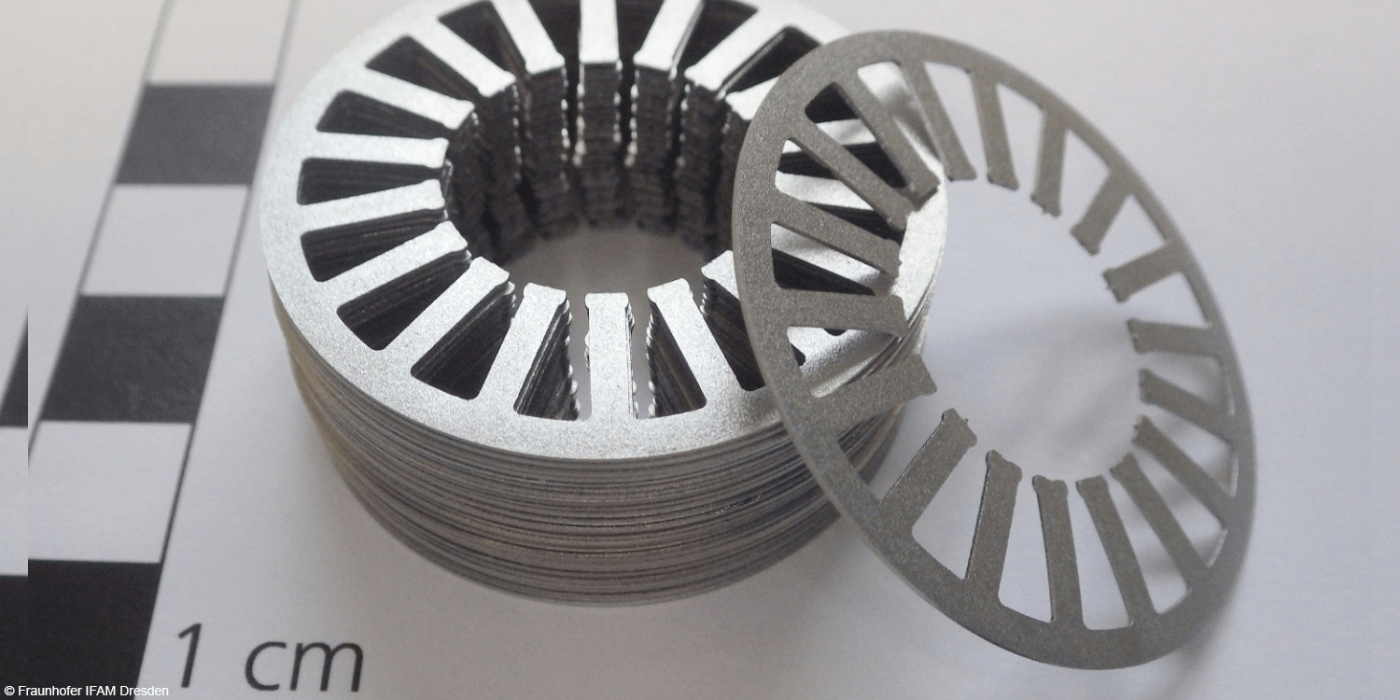

In „EffiBlech“ widmen sich die Forscher zusammen mit Industriepartnern der Entwicklung von dünnen Elektroblechen für E-Motoren, die über ein 3D-Siebdruckverfahren hergestellt werden sollen. Hauptanliegen des Teams ist dabei die Verringerung unerwünschter Wirbelströme, die in elektrischen Antrieben bei der Energiewandlung entstehen. „Wirbelströme sind Verluste, die zu einer Erwärmung der Maschine führen, und müssen abgeführt werden. Diese Verluste können durch Reduzierung der Blechdicke erheblich reduziert werden“, teilt das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung mit Sitz in Dresden mit.

Zurzeit verwendete Elektrobleche werden den Projektpartnern zufolge üblicherweise in aufwendigen mehrstufigen Umform- und Wärmebehandlungsprozessen hergestellt und anschließend zu Rotor- bzw. Statorblechpaketen verarbeitet. „Bedingt durch die Prozessschritte Walzen und Stanzen ist die zu verarbeitende Minimaldicke begrenzt und liegt standardmäßig zwischen 0,2 bis 0,65 mm. Somit können die Wirbelstromverluste nicht weiter reduziert werden. Außerdem fallen bei der Formgebung der Lamellen der Elektrobleche bis zu 50 % Materialverschnitte an. Folglich muss ein Großteil des unbenutzten teuren Materials erneut aufbereitet werden“, vergegenwärtigt das Fraunhofer IFAM.

„EffiBlech“ beschäftigt sich deshalb mit Themen wie Pastenherstellung, Siebdruckverfahren und Wärmebehandlung, um dünnere Bleche herstellen zu können. Auch das Handling und die Isolation im Blechstapel würden optimiert sowie ein Inspektionssystem entwickelt, um eine hohe Qualität in einer seriennahen Prototypenfertigung zu gewährleisten, heißt es.

Als konkretes Beispiel für die möglichen Einsparungen nennt Fraunhofer die weichmagnetischen Komponenten in Asynchronmotoren. „Hier können die Kern-Verluste um 10 % und die Materialkosten in der Herstellung um 20 % reduziert werden. Durch verschiedene Maßnahmen wie die Vollautomatisierung des Siebdruckprozesses und die Vergrößerung der nutzbaren Siebfläche wird die Produktivität des gesamten Prozesses erhöht. So kann der CO2-Footprint bei der Herstellung von Asynchronmotoren um ca. 20 % reduziert werden, im Blechpaket sogar um ca. 40 %.“

Neben dem Fraunhofer IFAM und Siemens sind an dem Projekt auch der Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik der Friedrich-Alexander-Universität Erlangen-Nürnberg sowie die Firmen EKRA Automatisierungs GmbH, MUT Advanced Heating GmbH und Optonic GmbH beteiligt. Das Wirtschaftsministerium fördert das Vorhaben im Rahmen des 7. Energieforschungsprogramms.

ifam.fraunhofer.de

0 Kommentare