Fraunhofer FEP optimiert Produktionsverfahren für Metall-Polymer-Elektroden

Das Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik (FEP) sieht in den eigenen Ergebnissen „eine wertvolle Grundlage für die Optimierung von Lithium-Ionen-Batterien“ in der Industrie. Die von den FEP-Forschern entwickelte Technologie ermöglicht demnach „die präzise Aufbringung von Kupfer- und Aluminiumschichten auf Polymerfolien zur Herstellung von Stromkollektoren mit vergleichbarer elektrischer Leitfähigkeit und Dicke zu herkömmlichen, auf Metallfolien basierenden Stromkollektoren“. Stromkollektoren werden auch schlicht als Elektroden bezeichnet, das Fraunhofer FEP spricht in seiner Mitteilung aber durchgängig von Stromkollektoren.

Die Elektroden einer Batterie werden hergestellt, indem die Aktivmaterialien (an der Kathode zum Beispiel eine Mischung aus Lithium, Nickel, Mangan, Kobalt und Bindemitteln im Falle einer NMC-Zelle) dünn auf eine Metallfolie aufgebracht. Diese Metallfolie – bei einer Kathode oft aus Aluminium, an der Anode meist aus Kupfer – dient als Trägerfolie, die elektrochemische Reaktion zur Energiespeicherung findet an der Oberfläche der Beschichtung mit den Aktivmaterialien statt. Und genau um diese Trägerfolien im Inneren der Elektroden geht es hier.

Das Forscherteam aus Dresden hat für sein Verfahren die reine Metallfolie durch eine Polymerfolie ersetzt, die beidseitig mit einer dünnen Schicht Aluminium oder Kupfer beschichtet wird – um bei der Leitfähigkeit ähnliche Eigenschaften zu bieten wie reine Metallfolien. Sowohl bei der Kupfer- als auch der Aluminiumbeschichtung sind die Schichten jeweils rund einen Mikrometer dick. Und die beschichteten Polymerfolien blieben „ohne wesentliche Faltenbildung – ideal für die Weiterverarbeitung in der Batterieproduktion“, so das Fraunhofer FEP. Bei der Beschichtung selbst setzt das Institut übrigens auf eine Elektronenstrahlverdampfung.

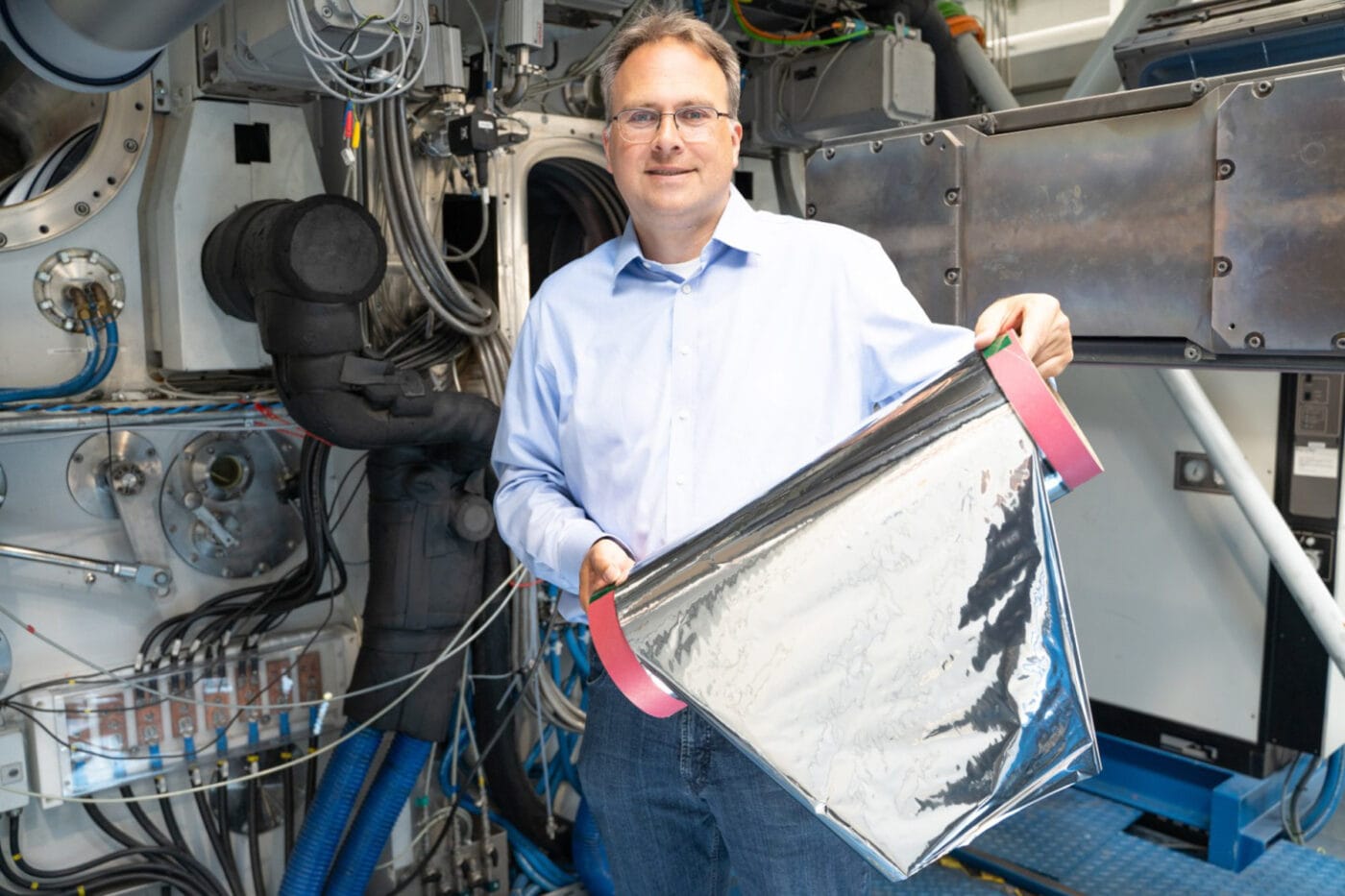

„Die Herausforderung war, die Polymerfolien und den Beschichtungsprozess so auszulegen, dass eine zu aktuellen Metallfolien vergleichbare Dicke des Stromkollektors und eine optimale elektrische Leitfähigkeit der Metallschicht gewährleistet werden kann“, sagt der technische Projektleiter Claus Luber. Und das ist gelungen: Das Forschungsteam konnte erfolgreich die Abscheidung von dicken Kupfer- und Aluminiumschichten auf 12 Mikrometer dicken PET-Folien zeigen. Die Abscheidung erfolgte in einem Rolle-zu-Rolle Prozess auf einer Rollenbreite von bis zu 60 Zentimeter.

Die Polymerfolien bieten zwei Vorteile: Zum einen sind sie aufgrund der sehr dünnen Metallbeschichtung von nur einem Mikrometer je Seite leichter als reine Metallfolien. Damit wird die Elektrode leichter und die Energiedichte der Batteriezelle steigt. Noch wichtiger ist laut dem Fraunhofer FEP jedoch der Sicherheitsaspekt: Sollte es in der Zelle zu einem Kurzschluss kommen, schmilzt das Polymersubstrat und unterbricht den Strompfad. „Auf diese Weise wird verhindert, dass sich Wärme weiter aufbaut und ein thermisches Durchgehen entsteht“, teilen die Forscher mit.

In dem vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projektes PolySafe haben die Forscher auch gleich bewiesen, dass nicht nur das neue Produktionsverfahren funktioniert, sondern auch eine mit diesen Elektroden aufgebaute Zelle: Der Projektpartner TU Braunschweig hat Pouchzellen mit diesen Elektroden hergestellt. „Diese Zellen wurden auf ihre elektrochemischen Eigenschaften hin getestet und mit herkömmlichen Referenzzellen verglichen. In diesen Tests überzeugten die Zellen mit den Metall-Polymer-Stromkollektoren bei unterschiedlichen Lade- und Entladeraten mit ähnlicher Leistung und Zyklenstabilität wie die Referenzzellen“, teilt das Fraunhofer FEP mit.

1 Kommentar