Mkango produziert recycelte Seltenerdmagnete

Das Verfahren wird von HyProMag entwickelt, einem Spin-off der Universität Birmingham. HyProMag gehört zum kanadischen Explorationsunternehmen Mkango Resources, das den Produktionsstart im Tyseley Energy Park in Birmingham jetzt bekannt gegeben hat. Es ist übrigens nicht nur eine der ersten Anlagen für die Produktion von Magneten aus Recyclingmaterial, sondern laut den Kanadiern auch die erste britische Produktion von gesinterten Seltenerdmagneten auf Anlagen im kommerziellen Maßstab seit über 20 Jahren.

Zum Beginn der kommerziellen Produktion Mitte 2024 soll der anfängliche Durchsatz bei 20 Tonnen Seltenerdmagneten und -legierungen pro Jahr liegen und in den folgenden Monaten auf mindestens 100 Tonnen jährlich gesteigert werden. Eine spätere Erweiterung auf 1.000 Tonnen wird derzeit evaluiert.

Bereits bei der Entwicklung der Verfahren hat HyProMag viel Erfahrung gesammelt und in den bisherigen Pilotversuchen bereits über 3.000 Seltenerdmagnete hergestellt. Die von HyProMag kommerzialisierte Wasserstoffverarbeitung von Magnetschrott („HPMS“) soll dabei „weitaus sauberer und energieeffizienter als herkömmliche Magnetrecyclingverfahren“ sein.

Und Birmingham soll nur der Anfang sein: Dort werden laut der Mitteilung von Mkango Resources die Grundlagen für die Entwicklung des Magnetrecyclings und die Herstellung von Magneten in Deutschland durch die HyProMag GmbH im Jahr 2024 sowie für die Entwicklung eines US-Standorts durch ein Joint Venture mit CoTec im Jahr 2025 oder 2026 gelegt.

„Die Recyclingtechnologie von HyProMag bietet erhebliche Wettbewerbsvorteile gegenüber anderen Recyclingtechnologien und ist ein wichtiger Wegbereiter für die kosteneffektive und energieeffiziente Trennung und das Recycling von Seltenerdmagneten, wodurch die Notwendigkeit einer Demontage entfällt und die Produktion von Magneten mit einem deutlich reduzierten CO2-Fußabdruck ermöglicht wird“, sagt Will Dawes, CEO von Mkango. Man schaffe „eine starke Plattform für den Übergang zur kommerziellen Produktion und für die Ausweitung und Einführung der HPMS-Technologie in Deutschland“.

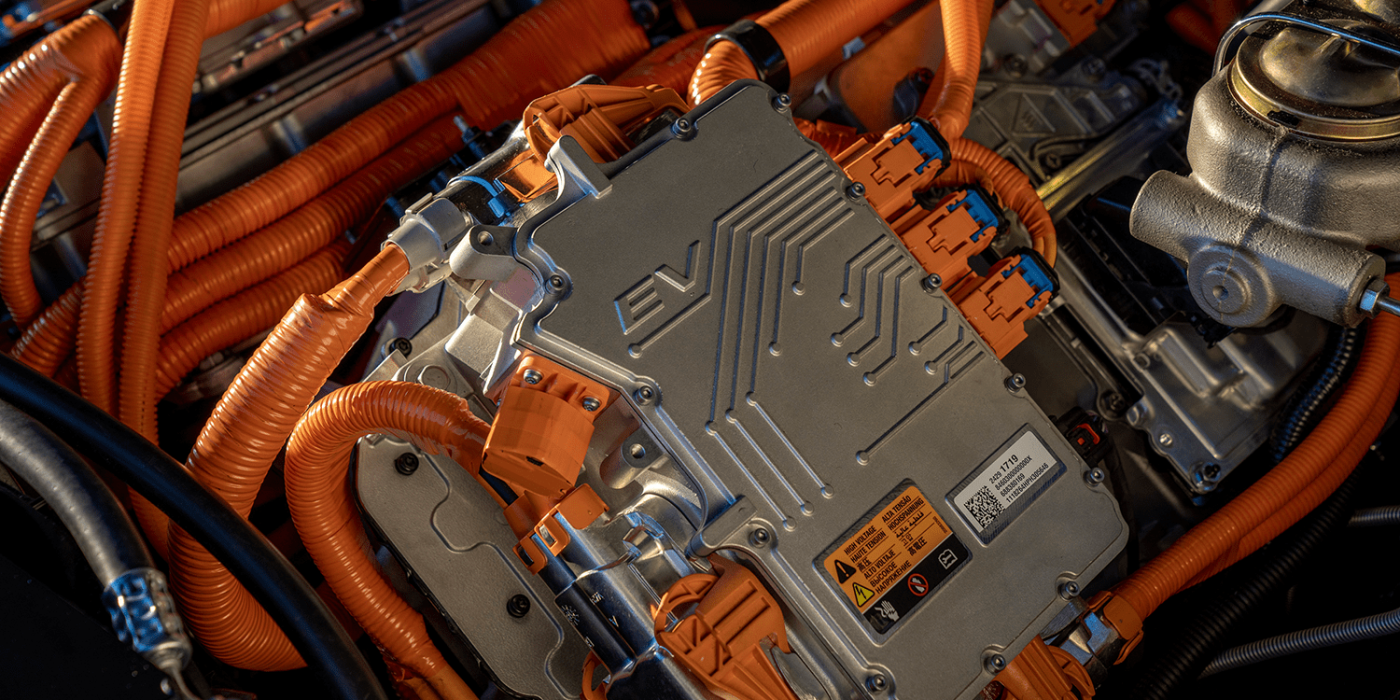

Die Unternehmensstrategie von Mkango besteht darin, neue nachhaltige Primär- und Sekundärquellen für Neodym, Praseodym, Dysprosium und Terbium zu entwickeln, um die steigende Nachfrage unter anderem durch Elektrofahrzeugen zu decken.

Permanentmagnete kommen in einer bestimmten Bauart von Elektromotoren zum Einsatz, den permaneterregten Synchronmaschinen (PSM). Dort sitzen die Dauermagnete im Rotor. Ihr (statisches) Magnetfeld wird von dem dynamischen Magnetfeld der Spulen (also Elektromagnete) im Stator abgestoßen, wodurch sich der Rotor in Bewegung versetzt. Es gibt zwar auch Bauarten, die ohne Permanentmagnete im Rotor auskommen, die PSM kommen aber dank der Magnete auf eine höhere Leistungsdichte und sind in der Regel effizienter.

0 Kommentare