Batterien für Elektro-Lkw: Diese Pläne haben die deutschen Hersteller

Mit der schwedischen Volvo Group hat der erste große europäische Nutzfahrzeughersteller Pläne für eine eigene Batteriezellfabrik vorgestellt, in der spezielle Zellen für schwere E-Lkw und E-Busse hergestellt werden sollen. Doch wie planen andere Hersteller die Zellversorgung für ihren Produktionshochlauf?

* * *

Die schwedische Kleinstadt Mariestad mit rund 16.000 Einwohnern hatten in der europäischen eMobility-Branche wohl nur wenige auf dem Schirm. Idyllisch am Vänernsee gelegen ist die bekannteste Sehenswürdigkeit in Mariestad laut dem Wikipedia-Eintrag der Stadt der Dom in der Altstadt unweit des Seeufers. Das ehemalige Residenzschloss Marieholm beherbergt heute mehrere Museen.

Am vergangenen Mittwoch hat die Volvo Group eine Entscheidung verkündet, die die Wirtschaft in Mariestad verändern könnte. Der Nutzfahrzeughersteller will eine eigene Batteriezellfabrik bauen, um maßgeschneiderte Batteriezellen zum Einsatz in Batterie-elektrischen schweren Nutzfahrzeugen und Maschinen herzustellen. Als möglicher Standort hierfür wurde Mariestad identifiziert.

In unmittelbarer Nähe zu Mariestad liegt das Werk Skövde, wo die Volvo Group den Großteil ihrer Antriebe fertigt. Daher werde das Batteriewerk „von der bestehenden Industrie- und Logistikinfrastruktur der Region profitieren“, so das Unternehmen. Als weiterer Pluspunkt für die Region wird der Zugang zu erneuerbaren Energien genannt. Der Bau der Produktionsstätte unterliege allerdings noch der Genehmigung durch die zuständigen Behörden. Die endgültige Lokalisierung soll festgelegt werden, nachdem eine öffentliche Konsultation durchgeführt und die Umweltgenehmigung eingeholt wurde.

Eigene Zellfertigung großer Wettbewerbsvorteil oder Risiko bei den Kosten?

Zu der Produktionskapazität der Zellfabrik machen die Schweden noch keine konkreten Angaben. Die Volvo Group plant, die Kapazität in der Fabrik schrittweise zu erhöhen und bis zum Jahr 2030 die Großserienproduktion zu erreichen. Auch zur Art der Batteriezellen, die dort gefertigt werden sollen, gibt es noch keine tiefer gehenden Aussagen – etwa hinsichtlich Zellchemie oder -format.

Trotz der zahlreichen Unklarheiten ist das Volvo-Vorhaben in Mariestadt hochinteressant: Werden die eigenen, maßgeschneiderten Zellen der große Wettbewerbsvorteil bei Energiedichte und Kosten? Oder wird die eigene Zellentwicklung zu langwierig und zu teuer? Oder ist die Zelle technisch super, aber die Kosten beim Produktionsanlauf laufen aus dem Rahmen? Erinnern wir uns an das LG-Werk in Polen: Ein eigentlich etablierter und erfahrener Zellhersteller konnte über Monate nicht die versprochene Qualität und Menge liefern, weil es beim Ramp-up hakte – in der Folge standen die Bänder bei mehreren Autobauern über Wochen still.

Klar ist: Sollte die Zellproduktion in Mariestad anlaufen, wird Volvo wohl seine Produktionsabläufe umstellen müssen. Für die E-Lkw-Baureihen FH, FM und FMX nutzt Volvo Trucks zugekaufte Batteriezellen von Samsung SDI. Es handelt sich dabei um Batterien im Kubus-Format mit der Zellchemie NCA (Nickel, Kobalt und Aluminiumoxid), wie Volvo auf Anfrage von elecrtive.net spezifiziert. Bei den Volvo FE und Volvo FL kommen in der zweiten Generation NMC-Batterien (Nickel, Mangan und Kobalt) zum Einsatz. In der Generation 3 sind es NCA-Batterien.

Die Zellen und Module werden in einer Volvo-eigenen Anlage im belgischen Gent zu einbaufertigen Batteriepacks zusammengesetzt und dann nach Schweden verschifft, wo sie in Göteborg in die Lastwagen eingebaut werden. Stammen die Batteriezellen künftig aus Mariestadt, wäre es wohl unsinnig, die Zellen zunächst (über Göteborg) nach Belgien zu bringen, um sie dann wieder in Schweden in die Fahrzeuge zu integrieren – anstatt sie direkt in das rund 180 Kilometer entfernte Werk Göteborg zu bringen.

Doch wie sehen diese Lieferketten und Abläufe bei den deutschen Lkw-Herstellern aus? Gibt es auch dort Pläne für eine eigene Zellfertigung? Und wie kommen die zugekauften Zellen in die Fahrzeuge?

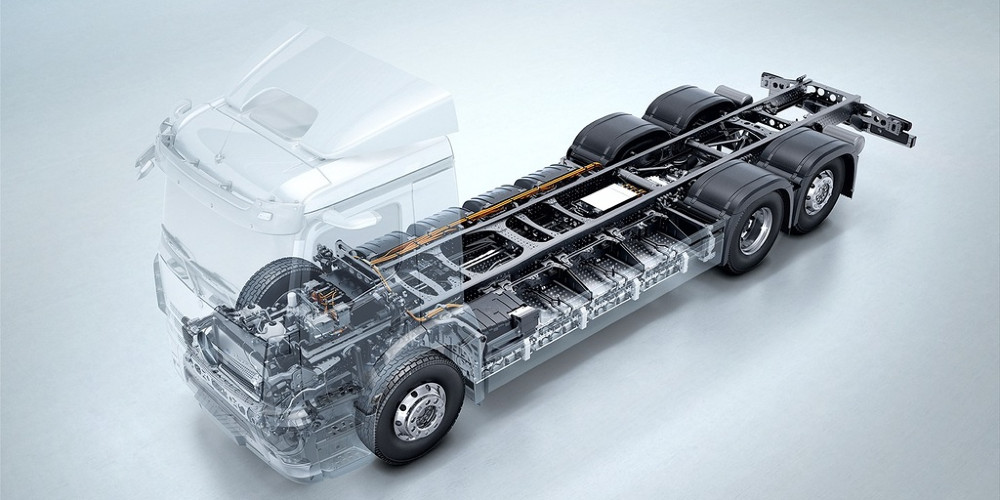

Schauen wir zunächst auf Daimler Truck: Dort wird bekanntlich im Hauptwerk Wörth am Rhein seit Oktober der eActros in Serie gefertigt und seit Juli auch der eEconic. Sowohl der Elektro-Lkw für den regionalen Verteilverkehr als auch der eEconic für die kommunale Abfallwirtschaft greifen auf den gleichen Antriebs- und Batteriebaukasten zurück. Und in dessen Kern steht das Daimler-Batteriepaket mit 105 kWh Energiegehalt.

Die Batteriezellen für seine Elektro-Lkw bezieht Daimler Truck bekanntlich von CATL. Die Bestellung für die ersten Modelle mit Start der Serienproduktion in 2021 (also ab dem eActros) geht auf das Jahr 2019 zurück. Im Mai 2021 wurde schließlich vereinbart, dass der chinesische Batterie-Riese ab 2024 auch die Zellen für den kommenden eActros LongHaul liefern soll. Sprich: Auf absehbare Zeit sind die Elektro-Lkw mit dem Stern mit Zellen von CATL unterwegs. Konkret liefern die Chinesen nicht einzelne Zellen, sondern vorgefertigte Module zu.

Daimler Truck montiert Batteriepacks in Mannheim

Diese Module gehen aber nicht direkt nach Wörth, sondern zunächst in das 80 Kilometer entfernte Daimler-Truck-Werk nach Mannheim. Im dortigen Kompetenzcenter für Emissionsfreie Mobilität (KEM) werden die Batteriepakete hergestellt. Konkret werden sechs Batteriemodule zunächst in spezielle Metallgehäuse verpackt und dann mit weiteren Komponenten wie Stromschienen, Steuergeräten und Kabeln verbunden. Nach der Verkabelung der Hochvolt-Leitungssätze und der Isolierung wird auf dem Gehäuse noch die sogenannte Elektrik/Elektronik-Box (E/E-Box) angebracht, welche die Schnittstelle zum Fahrzeug bildet. Fertig ist das Batteriepaket mit den Maßen 2,20m x 0,75m x 0,55m und einem Energiegehalt von 105 kWh.

In der Fahrzeugmontage in Wörth werden die Pakete dann in den eActros und eEconic eingebaut. Beim eActros haben die Kunden die Wahl zwischen drei Paketen (mit insgesamt 315 kWh) oder vier Paketen mit 420 kWh. Der eActros 300 kommt auf 300 Kilometer Reichweite, im eActros 400 sollen es folglich bis zu 400 Kilometer sein. Der eEconic ist nur mit drei Paketen oder 315 kWh Energiegehalt erhältlich.

Während Daimler Truck wie mehrfach berichtet sowohl auf die Batterie als auch die Brennstoffzelle setzt, ist das bei der VW-Tochter Traton anders. Die Münchner setzen auch im Fernverkehr vorrangig auf die Batterie und sehen die Brennstoffzelle nur für einige Nischen-Anwendungen. Dennoch war Konkurrent Daimler Truck mit dem eActros und auch den zugehörigen Produktionsentscheidungen schneller.

MAN baut Batterie-Montage in Nürnberg auf

So hat die Traton-Marke MAN erst Ende Juni 2022 entschieden, seine Batteriemontage am Standort Nürnberg anzusiedeln. Konkret plant das Unternehmen, zunächst für etwa zweieinhalb Jahre die Batterien am Nürnberger MAN-Werk in einer Kleinserienproduktion manuell zu fertigen. Der Bau der Großserienfertigung soll Mitte 2023 starten, deren Fertigstellung ist für Ende 2024 angedacht. Die Fertigungskapazitäten sollen auf über 100.000 Batterien pro Jahr ausgebaut werden.

Bei MAN ist der Transportweg etwas länger als bei Daimler Truck: Von der Batteriemontage in Nürnberg werden die Hochvoltspeicher 160 Kilometer weit ins Werk München gebracht. Im dortigen eMobility Center, das im Juni sein einjähriges Bestehen gefeiert hatte, soll die Serienproduktion der elektrischen Lastwagen 2024 anlaufen. Zunächst wohl noch im kleineren Umfang, wenn die Batteriepakete aus Nürnberg dann noch in Kleinserie hergestellt werden. Erst wenn die wichtigen Hochvolt-Batterien auf den neuen Großserien-Anlagen montiert werden, können dann auch die Stückzahlen in München steigen.

Da die Serienproduktion noch etwas entfernt ist, gibt es bei MAN noch keine derart konkreten Daten zu den Batteriepaketen wie bei Daimlers eActros. Da der E-Lastwagen von MAN aber eher mit dem kommenden eActros LongHaul auf der Langstrecke als mit dem heutigen Verteil-Lkw konkurrieren soll, wird die installierte Kapazität im Fahrzeug bei MAN deutlich höher sein. Bisher heißt es bei MAN nur, dass ein schwerer Lkw bis zu sechs Batterie-Packs benötigen werde, womit Reichweiten von 600 bis 800 Kilometer möglich sein sollen. Angesichts dieser Zahlen dürfte somit jedes Batterie-Pack bei MAN eine ähnliche Größe aufweisen wie die 105 kWh bei Daimler Truck. Für 2026 rechnet MAN bereits mit der nächsten Batterie-Generation, die dann bis zu 1.000 Kilometer Reichweite in dem E-Lkw möglich machen sollen.

Woher die Batteriezellen stammen, die MAN in Nürnberg weiterverarbeiten will, hat das Unternehmen noch nicht offiziell bestätigt. Wie der Bayerische Rundfunk erfahren haben will, wird auch hier CATL der Hauptlieferant sein. Konkret sollen die MAN-Zellen aus dem deutschen Batteriewerk Erfurt kommen, welches wohl noch in diesem Jahr den Betrieb aufnehmen soll.

0 Kommentare