Projekt hebt Potenzial digitaler Zwillinge in der Zellfertigung

Das Verbundprojekt TwinTRACE widmet sich der Digitalisierung der Batteriezellenproduktion. Unter Federführung von Customcells arbeitet ein Konsortium daran, mithilfe eines sogenannten digitalen Zwillings besonders effiziente Produktionsprozesse zu entwickeln.

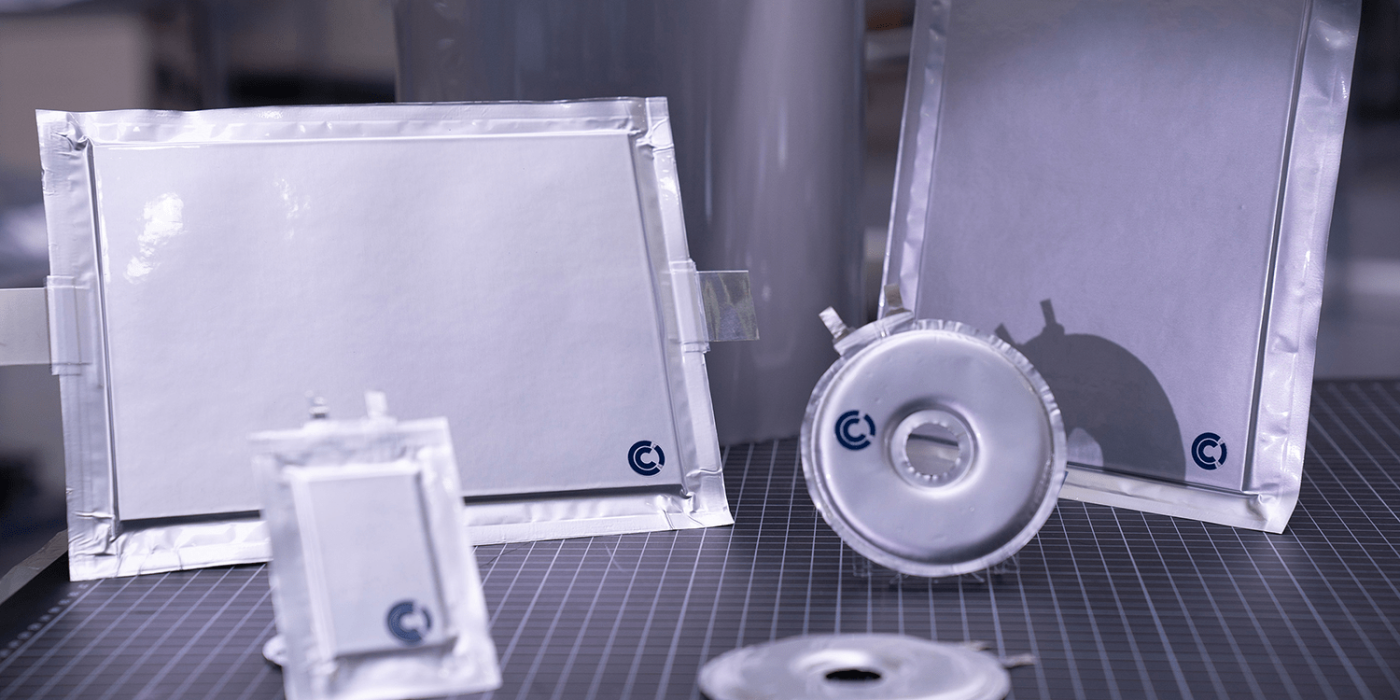

Mit TwinTRACE bringen die Projektpartner nach eigenen Angaben die Qualität und Rückverfolgbarkeit der Batteriezellenfertigung auf ein weltweit führendes Niveau. Im Fokus steht die Herstellung von Premium-Batteriezellen für Anwendungen auf der Straße, auf und unter dem Wasser sowie in der Luft. Neben Customcells sind an dem Projekt das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA und die Acp Systems AG beteiligt. Am Standort Tübingen arbeitet das Trio an einer intelligenten Batteriefabrik. Gefördert wird das Forschungsprojekt vom Bundesministerium für Wirtschaft und Klimaschutz.

„Die Zukunft in der Entwicklung und Herstellung von Batteriezellen ist ohne Zweifel vernetzt und hochtechnologisch“, äußert Dr. Dirk Abendroth, CEO der Customcells-Gruppe. Die Digitalisierung der gesamten Prozesskette leiste einen Beitrag zu mehr Nachhaltigkeit und mehr Effizienz. „Solche Innovationen unterstreichen unseren Anspruch einer weltweit führenden Marke im Bereich der Premium-Batteriezellen.“

Customcells fertigt bekanntlich seit zehn Jahren vor allem Zellen für Spezialanwendungen – mit bisher starkem Fokus auf Forschung und Entwicklung, Innovation und Prozesse. Im nächsten – kapitalintensiven – Schritt will das Unternehmen nun „aus den Sonderanwendungen heraus in den Markt dringen“ und „das Portfolio von oben her mit echten High-Performance-Zellen durchdringen“, wie es Dirk Abendroth, seit Mai 2022 CEO der Customcells Group, Ende vergangenen Jahres in einem Interview ausgedrückt hat.

Doch zurück zu TwinTRACE: In dem Projekt werden zunächst alle relevanten Produkt- und Prozessdaten rund um die Herstellung der Batteriezelle ermittelt. Das ermögliche zum einen die Nachverfolgbarkeit sämtlicher Material- und Produktkomponenten, zum anderen schaffe es die Grundlage für die Erstellung eines digitalen Zwillings, heißt es. Und: „Durch den digitalen Zwilling wird es möglich, das Verhalten von Produkten oder die Leistung eines Ablaufes zu simulieren, zu analysieren und zu optimieren – ohne das Produkt oder den Prozess selbst dafür ändern zu müssen.“ Im Falle von TwinTRACE komme zusätzlich künstliche Intelligenz (KI) zum Einsatz, um die idealen Prozessparameter für jede Batteriezelle während der verschiedenen Herstellungsschritte zu ermitteln und den Prozess datengetrieben zu steuern.

Florian Maier vom Zentrum für digitalisierte Batteriezellproduktion (ZDB) am Fraunhofer IPA, betont, dass Digitalisierung nicht auf das Sammeln und Speichern von Daten reduziert werden dürfe. „Eine Wertschöpfung durch Digitalisierung kann nur erreicht werden, wenn die Daten auch weiterverarbeitet und in automatisierte Entscheidungen – z.B. zur Prozessregelung – einfließen. Der Digitale Zwilling setzt genau hier an und bietet eine technische Lösung, die leicht in existierende Produktionsprozesse integrierbar sein soll.”

Customcells hat im Zug einer Serie-A-Finanzierungsrunde erst vor wenigen Monaten 60 Millionen Euro eingesammelt. Mit dem Geld will der deutsche Batteriezellen-Hersteller seine Aktivitäten bei der Elektrifizierung des Flugverkehrs ausbauen, Forschung und Entwicklung intensivieren sowie die Internationalisierung vorantreiben. Customcells Interesse am Aviation-Batteriemarkt zeichnet sich schon länger ab. Mit Maschinenbauer Manz besteht etwa eine Zusammenarbeit zum Aufbau von Produktionskapazitäten für Lithium-Ionen-Batteriezellen für Kunden aus dem Luftfahrt-Sektor. Außerdem kooperiert Customcells mit dem deutschen E-Flugtaxi-Startups Lilium.

Gegenüber der „Automobilwoche“ gab Abendroth zudem bekannt, dass Customcells in Deutschland nach Standorten für zwei weitere Fabriken Ausschau halte – eine für den Automotive- und eine für den Aviation-Bereich mit E-Flugtaxis, E-Drohnen und E-Flugzeugen. Die beiden Werke sollen die Produktionskapazitäten des Unternehmens deutlich erweitern, die sich bisher auf die Standorte Itzehoe und Tübingen beschränken. Am Standort Itzehoe entwickelt Customcells zurzeit vorrangig Prototypen von anwendungsspezifischen Batteriezellen. Die eigentliche Serienproduktion findet dann am Standort Tübingen statt. Dort hat das Unternehmen im Frühjahr 2021 nach eigenen Angaben „eine der modernsten Zellproduktionslinien Europas“ in Betrieb genommen.

Bereits in Bau ist zudem in Regie des Batterie-Joint-Ventures Cellforce Group mit Porsche eine Batterie-Fertigung in Reutlingen-Nord/Kirchentellinsfurt. Der Grundstein für letzteres Werk wurde im Oktober gelegt. Gleichzeitig kündigte Cellforce an, die Produktionskapazität dort auf über 1 GWh zu verzehnfachen.

customcells.de

0 Kommentare