US-Forscher feilen an Lithium-Recycling aus LFP-Batterien

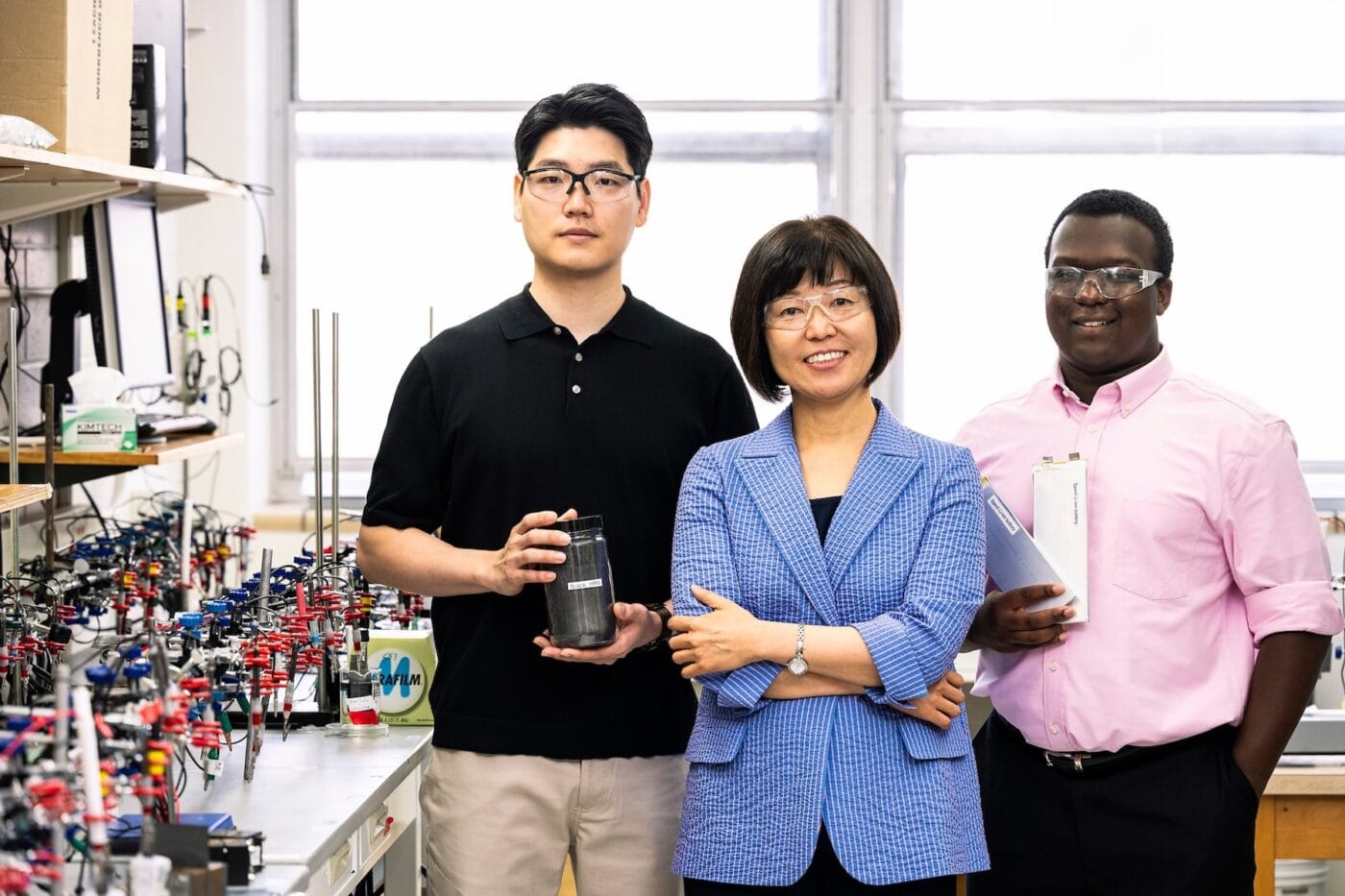

Das Team um Chemieprofessorin Kyoung-Shin Choi hat dabei speziell das Recycling von LFP-Batterien im Sinn, also Batterien aus Lithium-Eisenphosphat. Deren Recycling ist bislang meist noch umständlich und teuer und wird erst von wenigen Unternehmen praktiziert: So hat etwa das britische Startup Altilium im Winter mit dem Recycling von LFP-Batterien begonnen und auch das deutsche Startup Cylib will damit 2026 in großem Maßstab loslegen.

Grundsätzlich galt das Recycling von LFP-Batterien bislang aber als unattraktiver als das von NMC-Batterien: Denn anders als NMC-Batterien enthalten sie kein Nickel, Kobalt oder Mangan, sondern Eisen und Phosphor, somit ist der Rohstoffwert geringer. Und auch der Lithiumanteil ist bei LFP-Batterien geringer als bei NMC-Batterien, auch daher lohnt sich das Recycling wirtschaftlich oft weniger.

Recycling statt Abbau aus Minen und Solen

Doch laut den Forschern der University of Wisconsin-Madison sind bisherige Verfahren für das Recycling von Lithium aus LFP-Batterien bislang schlicht zu aufwändig und auch dadurch zu teuer. „Derzeit gibt es keine wirtschaftlich überzeugende Methode, Lithium aus gebrauchten LFP-Batterien zurückzugewinnen, obwohl der Markt sich zunehmend darauf verlagert“, sagt Kyoung-Shin Choi. Doch ein Recycling sei wünschenswert, denn die bislang übliche Gewinnung von Lithium aus Minen und Sole-Lagerstätten habe viele negative Auswirkungen auf die Umwelt, auch wenn sie möglicherweise günstiger sei als Recycling. Hinzu kommt noch, dass sich Hersteller so von Lithium-exportierenden Staaten abhängig machen, allen voran von China – es besteht also ein geopolitisches Risiko.

Das Forscherteam um Kyoung-Shin Choi hat ein einfaches elektrochemisches Verfahren entwickelt, das Lithium kostengünstiger zurückgewinnen soll, als es mit der bislang üblichen Hydrometallurgie (also dem chemischen Lösen mit Säuren/Basen) möglich ist. In dem neuartigen Verfahren werden Lithium-Ionen aus alten Batterien herausgelöst und anschließend in nahezu reiner Form wiedergewonnen – ohne den Einsatz energieintensiver Hitze, wie es bei der Pyrometallurgie für NMC-Batterien üblich ist, oder einer umfangreichen Reihe von Prozessschritten, die viele Chemikalien verbrauchen und erhebliche Abfälle erzeugen.

Konkret werden dabei im ersten Schritt Lithium-Ionen aus Altbatterien herausgelöst und selektiv durch eine Lithium-Ionen-Speicherelektrode extrahiert. Im zweiten Schritt werden die extrahierten Lithium-Ionen in einer separaten Lösung freigesetzt, um sie als hochreine Lithiumchemikalien zurückzugewinnen.

Startup-Ausgründung soll Technologie vorantreiben

Choi und ihr Team haben den Prozess bereits erfolgreich an alten LFP-Zellen sowie sogenannter Schwarzmasse getestet, also dem gemahlenen Stoff aus Altbatterien. Das Verfahren ist patentiert, eine Ausgründung eines eigenen Startups soll den Weg in die Praxis ebnen. „Die Technik funktioniert – jetzt müssen wir sie noch so skalieren, dass sie wirtschaftlich interessant wird“, sagt Choi. Laut der Forscherin hat ihre Arbeit bereits Interesse bei den ersten Batterie- und Autoherstellern geweckt. Unterstützt wird die Forschung unter anderem von Samsung.

Die Idee kommt zur rechten Zeit: Ab 2031 schreibt die EU für neue Batterien einen Mindestanteil von 6 Prozent an recyceltem Lithium vor, 2036 steigt der Wert auf 12 Prozent. Für Batteriehersteller und Autobauer ist das ein drängendes Thema – und Lithium wird sowohl für die bei den deutschen Herstellern momentan üblichen NMC-Batterien benötigt als auch für besagte LFP-Batterien, die BMW, Mercedes und VW perspektivisch ebenfalls einführen wollen.

0 Kommentare