So viel CO2 stößt die Batterieproduktion wirklich aus

Dass Elektroautos in der Produktion für einen höheren Ausstoß an CO2-Äquivalenten (CO2e) sorgen, ist bekannt. Dass sie diesen „CO2-Rucksack“ aufgrund des ungleich saubereren Betriebs schnell ausgleichen, aber auch. Wann genau, hängt natürlich vom genutzten Ladestrom ab –je grüner, desto besser. In einer ausführlichen Lebenszyklusanalyse hat das ICCT im Juli die Zahl von 17.000 Kilometern genannt, ab der ein E-Auto im Schnitt das Emissionsdefizit aufgeholt hat. Mit jedem Kilometer danach baut das E-Auto seinen Klimavorteil zum Verbrenner aus.

Während das ICCT mit Durchschnittswerten eine Aussage für die allgemeine Marktentwicklung geben will, hat BMW in der vergangenen Woche ganz konkrete Zahlen für ein bestimmtes Model genannt: Wird der neue iX3 50 xDrive mit Energie aus dem europäischen Strom-Mix geladen, weist er laut BMW bereits nach rund 21.500 Kilometern (nach WLTP-Verbrauch) einen niedrigeren Ausstoß an CO2-Äquivalenten (CO2e) auf als ein vergleichbares Modell mit Verbrennungsmotor. Stammt der Ladestrom nicht aus dem Netz (mit dem europäischen Strommix), sondern ausschließlich aus erneuerbaren Quellen wie etwa der eigenen PV-Anlage auf dem Dach, wird der Break-Even-Point schon nach 17.500 Kilometern erreicht.

Wie viel CO2 verursacht die Batterie?

Aber: Diese Werte beziehen sich auf das gesamte Fahrzeug, es spielen also auch Faktoren wie der Verbrauch im Fahrbetrieb, die Quelle der Rohstoffe und die Produktion des Autos an sich eine Rolle – nicht nur die Batterie. Doch woher genau kommt der CO2-Ausstoß bei der Batterieproduktion? Was kann unternommen werden, um weniger Kohlendioxid zu emittieren? Was kann die Industrie verbessern? Und wo hat vielleicht auch der Verbraucher Einfluss mit seiner Kaufentscheidung?

Einige Antworten hierzu liefert das Whitepaper „Building the sustainable EV: Breakthroughs in Battery Tech and CO2 Reduction“ der Unternehmensberatung P3. Das Batterie-Team um Joscha Schnell hat die wichtigsten Emissionsquellen entlang der Wertschöpfungskette analysiert – vom Rohstoff-Abbau über die Produktion bis zum Recycling. Dabei haben die P3-Experten nach eigenen Angaben „Möglichkeiten für eine signifikante Reduzierung“ identifiziert. In einer plakativen Zahl ausgedrückt: Würden die Prozesse optimiert, könnte der CO2-Ausstoß der Batterieproduktion von derzeit etwa 55 kg CO2e/kWh auf rund 20 kg CO2e/kWh sinken.

Doch wie kommt diese Zahl zustande? Für die Berechnung des „Product Carbon Footprints“ (PCF) hat P3 zunächst den Umfang festgelegt, „indem genaue Systemgrenzen und eine Funktionseinheit definiert werden, die die Kernleistung des Produkts repräsentiert“, wie es in dem Whitepaper heißt. Das umfasst eben alle Phasen von der Rohstoffgewinnung, Herstellung, Vertrieb, Nutzungsphase und Entsorgung am Ende der Lebensdauer. „Die Datenerhebung ist von entscheidender Bedeutung und stützt sich sowohl auf Branchendatenbanken (Sekundärdaten) als auch auf Lieferkettenpartner (Primärdaten). Bei komplexen Produkten wie Batterien sind Primärdaten besonders wichtig und werden für bestimmte Komponenten gemäß der EU-Batterieverordnung zur Berechnung des CO2-Fußabdrucks von EV-Batterien benötigt“, so P3.

Der größte Faktor: Die Kathodenmaterialien

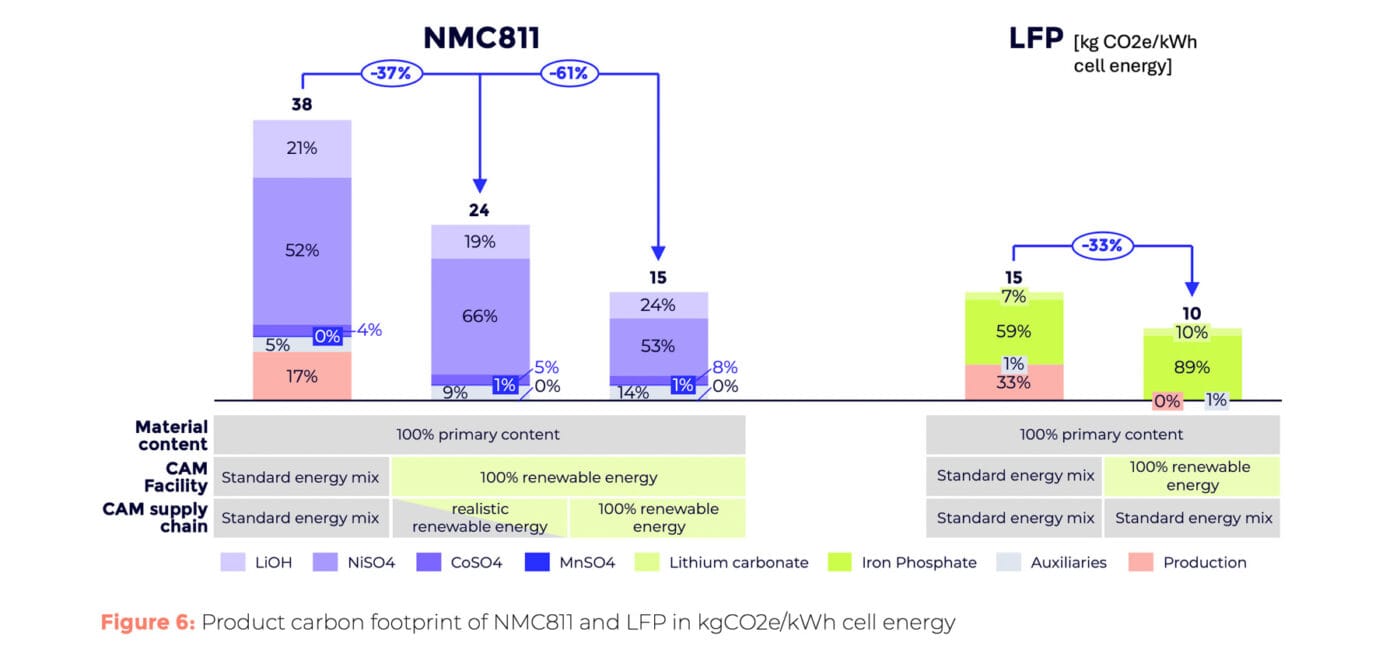

Fangen wir also bei dem größten CO2-Emittenten in der Batterie-Wertschöpfung an: dem Kathodenmaterial. Hier hat sich P3 auf die beiden in der Batterie-Branche derzeit relevantesten Materialien fokussiert: Lithiumeisenphosphat-Zellen (LFP) und Lithium-Ionen-Zellen mit einer Mischung aus Nickel, Mangan und Kobalt im Verhältnis 8:1:1 – die NMC811-Zellchemie. Soviel vorweg aus dem Whitepaper: „Obwohl sowohl LFP als auch NMC811 für die Batterieproduktion unverzichtbar sind, unterscheiden sie sich erheblich in Bezug auf Nachhaltigkeit und Umweltverträglichkeit.“

Die Unterschiede fanden schon bei den benötigten Rohstoffen und deren Lieferkette an. Denn während für LFP-Zellen in dem Beispiel der Studie „nur“ Lithiumcarbonat aus Chile und Eisenphosphat aus China benötigt wird, müssen für die NMC811-Zelle Lithiumhybrodxid und Nickel aus Australien, Kobalt aus dem Kongo und Mangan aus Südchina zur Verarbeitungsanlage transportiert werden – diese liegt in beiden Fällen beispielhaft in China. Die Unterschiede liegen aber nicht nur bei den Transportwegen der Rohstoffe zur Kathodenmaterial-Fabrik: Das für NMC811-Zellen benötigte Lithiumhydroxid wird aus einer energieintensiven Erz-Verarbeitung gewonnen, das Lithiumcarbonat für die LFP-Zellen jedoch aus den südamerikansichen Salaren, wo die Lithium-haltige Sole mit Sonnenenergie verarbeitet wird.

Dazu kommen weitere Unterschiede im Produktionsprozess der Kathoden. Im Falle der NMC811-Zellen werden zunächst Nickel, Mangan und Kobalt in genauen Mengenverhältnissen gemischt und dann mit Lithiumhydroxid kombiniert. Es folgen zwei Kalzinierungsschritte, um die Eigenschaften und die Stabilität des Materials zu verbessern, bevor dann das Material für die Weiterverarbeitung in die eigentliche Batteriefabrik gebracht wird – die Beschichtung betrachten wir erst im nächsten Abschnitt. Der Prozess ist für LFP-Kathoden deutlich simpler: Das Lithiumcarbonat wird mit dem Eisenphosphat und einer weiteren Kohlenstoff-Quelle gemischt und einmal kalziniert.

Somit unterscheidet sich nicht nur der Energiebedarf der Lithium-Quellen, sondern auch der Energiebedarf in der Verarbeitung zwischen NMC811 und LFP enorm. Für NMC811 gibt P3 einen PCF von 38 kg CO2e/kWh (oder 28 kg CO2e pro Kilogramm Kathodenmaterial) an, für LFP nur 15 kg CO2e/kWh oder 7,5 kg CO2e/kg – also rund 60 Prozent weniger. Eine kleine Einschränkung in der Praxis: „Beachten Sie, dass die höhere Energiedichte des NMC811-Materials den Einfluss der Nicht-CAM-Komponenten auf Zellebene verringert, da sich ihre Auswirkungen auf mehr gespeicherte Energie verteilen. Im Gegensatz zu den Ergebnissen auf Materialebene kann NMC811 auf Zellebene einen niedrigeren Gesamt-PCF als LFP erreichen.“

Ein Faktor, die CO2-Emissionen weiter zu senken, ist vor allem der Einsatz erneuerbarer Energien in der Verarbeitung und der Lieferkette. Werden die Kathoden-Aktivmaterialien mit 100 Prozent erneuerbarer Energie verarbeitet, könnte der PCF um 37 Prozent (NMC811) bzw. 33 Prozent (LFP) gesenkt werden. Und wird auch in der vorgeschalteten Lieferkette nur saubere Energie verwendet, könnte bei den NMC811-Zellen der PCF um weitere 38 Prozent sinken.

In der Produktion kommt es auf den Prozess an

Wenn die wichtigen Kathodenmaterialien hergestellt (und bestenfalls CO2-optimiert) sind, ist der nächste große Bereich die Zellfertigung an sich. Hier hat P3 nach eigenen Angaben zwei Ansätze verfolgt, um die CO2e-Emissionen in der Batteriefabrik zu erfassen: Einmal Daten aus erster Hand, also der eigenen Datenbank zu den Batterie-Gigafabriken. Und zum anderen aus wissenschaftlicher Literatur. Die Daten decken sich gut und lassen die Aussage zu, dass der Energieverbrauch pro Wattstunde an Batterie-Energiegehalt mit steigendem Produktionsvolumen sinkt. Heißt also: Größere Batteriefabriken haben je Zelle einen geringeren Energieverbrauch. Das legt schon die Optimierungsmaßnahme nahe, in möglichst großen Zellfabriken zu fertigen – und nicht in vielen kleinen.

Bevor die Zelle hergestellt werden kann, muss erst noch das Kathodenmaterial auf die Trägerfolie beschichtet werden. Hier hat P3 den üblichen Nassbeschichtungsprozess mit der moderneren Trockenbeschichtung verglichen. Im ersten Fall werden die Kathodenmaterialien mit Bindemitteln und weiteren Chemikalien zu einer Paste angerührt, die dann möglichst dünn und gleichmäßig auf die Trägerfolie (bei Kathoden meist aus Aluminium) aufgetragen wird. Direkt im nächsten Schritt werden die beschichteten Kathoden in großen Öfen wieder getrocknet, um die flüssigen Bindemittel zu verdampfen. Nicht nur die Öfen benötigen viel Energie, sondern auch die Aufbereitung der verdampften Bindemittel und auch der Umgebung: Alles muss unter Reinraum-Bedingungen erfolgen. Mit dem Trockenbeschichtungsprozess kann all das übersprungen werden. Es ist also nicht überraschend, dass die P3-Analyse einen bis zu 50 Prozent geringeren Energieverbrauch bei der Trockenbeschichtung ergibt.

Das große Aber: Der PCF des finalen Produkts kann mit der Trockenbeschichtung sogar fünf Prozent höher sein als bei der Nassbeschichtung, der energieintensiven Öfen zum Trotz. Das liegt am verwendeten Bindemittel der Trockenbeschichtung: Dort wird typischerweise Polytetrafluorethylene (PTFE) eingesetzt, was vielen unter dem Markennamen Teflon bekannt ist. Das PTFE sorgt für die nötige Bindung zwischen den Partikeln. Aber im Produktionsprozess von PTFE werden fluorhaltige Treibhausgase frei, die ein ungefähr um den Faktor 12.000 höheres Treibhausgas-Potenzial haben als CO2. Einige Hersteller arbeiten aber schon an Verfahren, um den CO2-Fußabdruck der PTFE-Produktion zu senken – dann könnte die Trockenbeschichtung in der Batterieproduktion ein Vorteil sein.

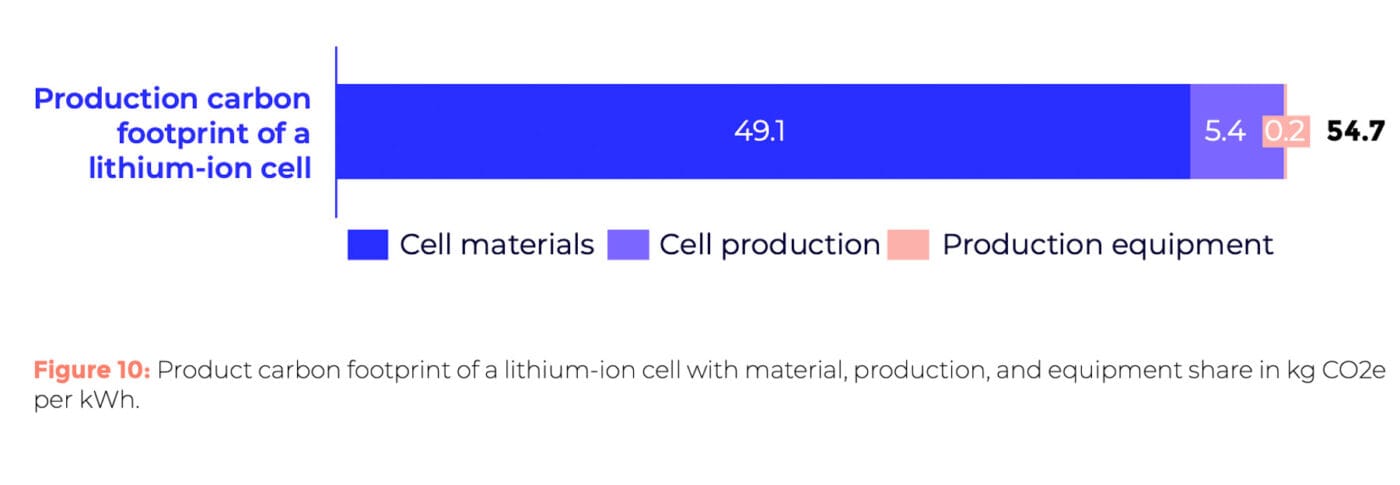

Die P3-Experten halten aber fest: „Während Prozessinnovationen wie die Trockenbeschichtung die Emissionen erheblich senken können, liegt die wirkungsvollste Strategie zur Reduzierung des CO2-Fußabdrucks bei der Herstellung von Batteriezellen in der Umstellung auf erneuerbare Energiequellen.“ Sprich: Erdgas und Strom aus konventionellen Quellen für die Fabriken durch saubere Energieträger ersetzen. In Zahlen ausgedrückt heißt das, dass alleine durch die Optimierungen in der Batteriefabrik der PCF von 54,5 kg CO2e/kWh auf 49,9 kg CO2e/kWh gesenkt werden könnte – über die Produktionsprozesse, die eingesetzten Bindemittel und die Energieversorgung der Fabrik. Die zuvor beschriebenen Maßnahmen in der Rohstoff-Lieferkette sind hier ausgeklammert.

Welches Potenzial schlummert in den Produktionsmaschinen?

In den Batteriefabriken hat P3 noch einen weiteren, bisher meist wenig beachteten Faktor untersucht: die Produktionsmaschinen selbst. „Derzeit gibt es keine detaillierten Veröffentlichungen zum CO2-Fußabdruck der Produktionsmaschinen und -anlagen, die in der LIB-Zellenherstellung eingesetzt werden. Angesichts des zunehmenden Drucks auf Automobilhersteller und Zulieferer, die CO2e-Transparenz entlang der Wertschöpfungskette zu verbessern, und der möglichen Auswirkungen eines erweiterten CO2-Grenzausgleichsmechanismus auf die Produktionsanlagen ist diese Analyse jedoch zeitgemäß“, heißt es in dem Whitepaper.

Für diese eigene Analyse hat P3 den CO2e-Fußabdruck einer Tandem-Beschichtungs-Anlage unter die Lupe genommen. Die Maschine kann Folien mit bis zu 700 Millimetern Breite mit einem Tempo von 50 m/min verarbeiten – und das über acht Jahre Nutzungsdauer mit einem Output von 2,2 GWh pro Jahr auf der Produktionslinie. Dafür wurden die Komponenten der Maschine einzeln auf ihr Gewicht und Material hin überprüft – von großen Baugruppen wie den Rollen und dem Gehäuse über die Servo-Motoren bis hin zu Kleinteilen wie Sensoren und Dichtungen. Das Ergebnis: Werden Primärrohstoffe verwendet, liegt der CO2-Fußabdruck dieser Beispiel-Maschine bei rund 65 Tonnen CO2e – mit dem Einsatz von Sekundärmaterialien aus dem Recycling kann dieser Wert aber um „mindestens 30 Prozent“ sinken. Die größten Faktoren sind übrigens die Elektronik, gefolgt vom Trocknungsgehäuse und den Rollen. Die Rollen zum Beispiel werden oft aus Aluminium oder Chrom-beschichtetem Stahl hergestellt, was relativ energieintensiv ist.

Addiert man derartige Detail-Analysen nicht nur für die Beschichtungsanlage, sondern die weiteren Komponenten der hypothetischen 2,2-GWh-Produktionslinie (also unter anderem das Notching, Stapeln/Wickeln und die Formierung der Zelle), kommt P3 in dem Whitepaper auf 3,7 Megatonnen CO2e-Emissionen für diese Produktionslinie. Das klingt enorm viel, macht aber bei hoher Auslastung der Anlage über die acht Jahre Laufzeit am Ende doch „nur 0,2 kg CO2e/kWh aus. „Für den PCF einer Batteriezelle ist dieser Wert im Vergleich zu den CO2e-Emissionen des Materialeinsatzes und der Zellherstellung relativ gering. Daher kann die Reduzierung von Materialausschuss oder die Nutzung erneuerbarer Energien entlang der Wertschöpfungskette einen größeren Effekt haben“, so P3.

Dennoch wird es auch hier weitere Optimierungen geben, auch wenn es sich vielleicht nicht groß auf den CO2-Fußabdruck einer einzelnen Batteriezelle auswirkt. Denn für die Scope-3-Emissionen der Zellhersteller und auch der Maschinenhersteller ist der Fußabdruck der Produktionsanlagen nicht zu vernachlässigen.

Ein weiterer CO2-Faktor: Das Recycling

Da es in diesem Text vorrangig um die Auswirkungen der Batterieproduktion gehen soll, betrachten wir das Thema Recycling nur kurz – die P3-Analyse ist hier deutlich ausführlicher. Die CO2e-Emissionen und die Recyclingquote hängen enorm vom verwendeten Verfahren statt. Zwischen 3,6 kg CO2e pro Kilogramm recyceltem Material mit einer Recyclingquote von 70 Prozent (mechanische Vorverarbeitung mit hydrometallurgischer Aufarbeitung) bis hin zum Worst Case mit 12,8 kg CO2e/kg mit nur 25 Prozent Recyclingquote (pyrometallurgische Verarbeitung mit hydrometallurgischer Aufarbeitung) sind eine große Spanne möglich.

Insgesamt gibt es also zahlreiche Stellhebel, um die Batterieproduktion sauberer zu machen – und damit den Klimavorteil von Elektroautos zu Verbrennern (und natürlich auch Nutzfahrzeugen) weiter zu vergrößern. Dazu zählen regulatorische Themen wie der hier bisher nicht erwähnte Batteriepass, der bei der Nachverfolgung der Lieferketten und damit der Optimierung der Emissionen hilft. Entscheidend ist der Einsatz erneuerbarer Energien in möglichst vielen Verarbeitungs- und Produktionsschritten und auch beim Transport dazwischen. Innovative Produktionsmethoden können dazu beitragen, den Verbrauch an dieser sauberen Energie zu senken, ebenso moderne, effiziente und möglichst mit Sekundärrohstoffen gebaute Produktionsmaschinen. Und das Recycling an sich sorgt im Prozess auch für (mehr oder weniger hohe) CO2e-Emissionen, trägt aber dazu bei, in der nächsten Batterie-Generation den CO2-Fußabdruck von Materialien wie Lithium und Kobalt zu senken.

„Durch die Umsetzung dieser Strategien kann die Branche eine vollständig nachhaltige Batterie-Wertschöpfungskette erreichen“, bilanzieren die Autoren des P3-Whitepapers. „Zukünftige Überlegungen umfassen die Bewertung der mit dem Bau von Gigafabriken verbundenen Emissionen und die Evaluierung alternativer chemischer Verfahren wie Festkörper- und Natrium-Ionen-Batterien.“

p3-group.com (Whitepaper zum Download), linkedin.com

21 Kommentare