Akkutausch für 40-Tonner: eHaul-Projekt erschließt Alternative zur klassischen Ladesäule

Seit Oktober 2020 befasste sich das eHaul-Projekt mit dem Aufbau eines automatischen Batteriewechselsystems für Schwer-Lkw. Die ersten drei Jahre entwarf und baute das Projekt-Konsortium unter Leitung der TU Berlin die Station und passte die Test-Lkw an. Zwei Jahre lang vollführte das Team daraufhin einen Feldtest. Bis heute soll es sich bei der Anlage in Lübbenau um die „erste automatisierte Batteriewechselstation für E-Lkw in Europa“ handeln, wie die TU Berlin in ihrer Mitteilung zum Projektabschluss schreibt.

Als Haupterkenntnis aus dem Projekt bekräftigen die Konsortialpartner, dass zum Hochlauf von E-Lkw neben Schnellladesäulen als weiterer Baustein auch Wechselstationen für standardisierte Batterien von E-Lkw herangezogen werden können. Sie sollten dabei an strategisch ausgewählten Orten an Autobahnen und Logistikzentren platziert werden. Voraussetzung für den Ansatz sind dabei freilich normierte Batterien und Wechselsysteme. Das bereits angeschobene Nachfolgeprojekt UniSwapHD ist genau an diesem Punkt dran und hat den Verantwortlichen zufolge inzwischen eine DIN-Norm auf den Weg gebracht.

Fünf statt drei Jahre Projekt-Laufzeit

Übrigens war eHaul ursprünglich auf nur drei Jahre Laufzeit angelegt und wäre somit im Herbst 2023 zu Ende gegangen. Doch Corona, zwischenzeitliche Probleme bei Lieferketten und die Energiekrise sorgten für Verzögerungen, sodass eHaul erst um ein Jahr verlängert wurde. Anschließend weiteten die Teilnehmer den Praxistest von einem auf zwei Jahre aus. Als Konsortialführer agierte wie eingangs erwähnt die TU Berlin, genauer gesagt die Leitung des Fachgebiets Fahrerverhaltensbeobachtung für energetische Optimierung und Unfallvermeidung FVB. Weitere Partner des nun abgeschlossenen Projekts waren das Fraunhofer IVI, die Firmen IBAR Systemtechnik, Reinert Logistics, Bosch, Unitax Pharmalogistik und Urban Energy sowie weitere Fachbereiche der TU Berlin. Als assoziierte Partner waren die adesso SE, die Berliner Agentur für Elektromobilität, die E.DIS Netz GmbH und die Wirtschaftsförderung Brandenburg an Bord.

„Wir haben eigentlich etwas gemacht, was in der Industrie nicht üblich ist. Dort wird ein Prototyp erstmal im Labor dauerbelastet, um seine Praxistauglichkeit zu testen. Wir sind gleich damit in die Praxis gegangen“, vergegenwärtigt Prof. Dr. Stefanie Marker, Hochschuldozentin für Mobile Energiespeicher am Fachgebiet Elektrische Energiespeichertechnik der TU Berlin. Dafür seien die Ergebnisse jetzt auch besonders aussagekräftig. Das Wichtigste aus Markers Sicht: „Der vollautomatisierte Wechsel der Batterien von in Europa zugelassenen, schweren E-Nutzfahrzeugen ist im Praxisbetrieb innerhalb von wenigen Minuten möglich. Damit stellt der Batteriewechsel eine relevante Ergänzung zum Schnelladen dar, das bei Lkw deutlich länger dauert und sehr große Ladeleistungen erfordert. Zudem stockt der Netzausbau und somit ist die für das Schnelladen nötige Leistung nicht überall verfügbar.“

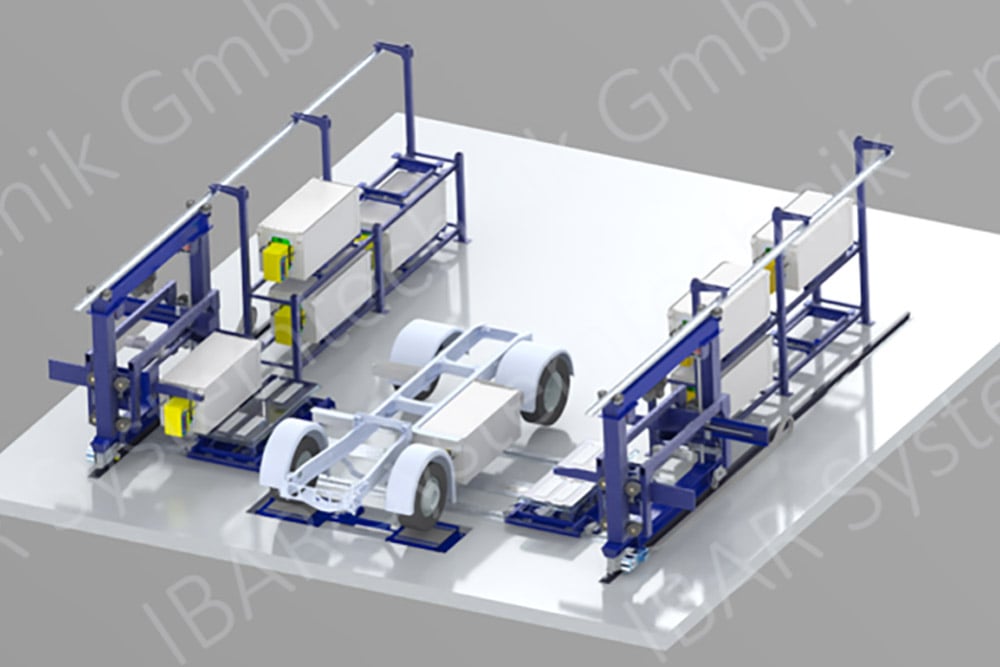

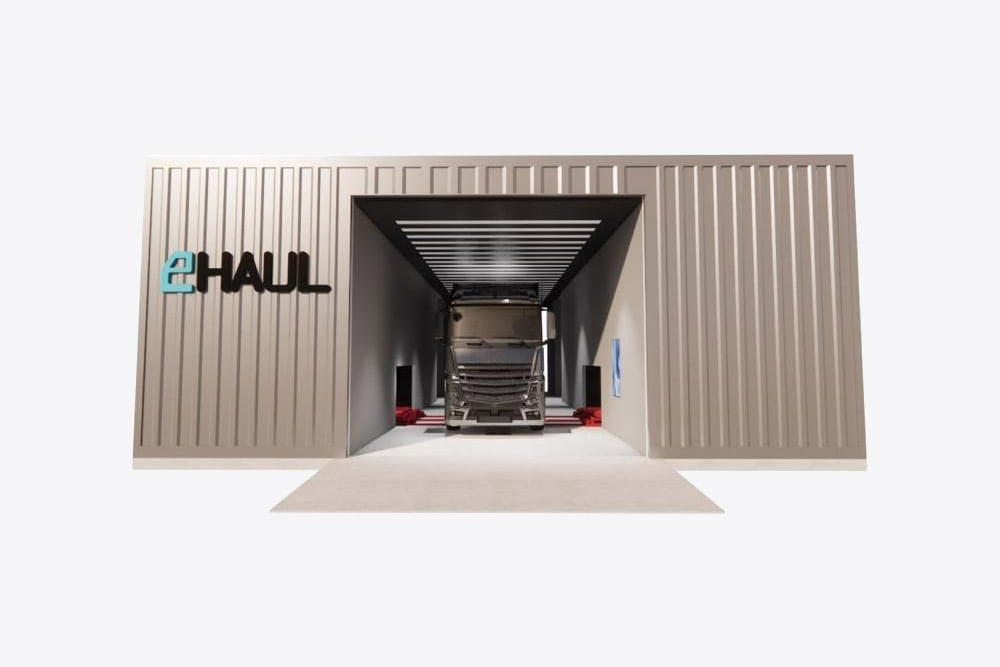

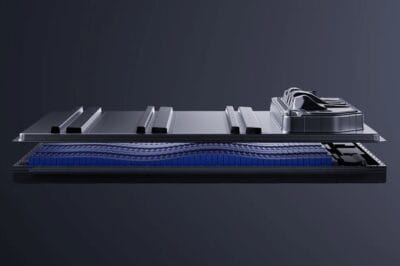

Der Praxisbetrieb wurde Ende November 2023 aufgenommen. In der Wechselstation – grob wie eine große Garage aufgebaut – tauschten dabei zwei umgerüstete E-Lkw von Designwerk auf ihren Touren zwischen Berlin und Dresden ihre leeren Akkus gegen volle ein. Der Wechsel dauert dabei rund zehn Minuten und verläuft im Detail folgendermaßen: Der E-Lkw fährt in die Station und der Fahrer aktiviert per Knopfdruck den Wechselvorgang, alles andere läuft automatisch ab: Das Fahrzeug wird exakt positioniert und von links und rechts nähert sich je ein Wechselrobotor, der die Batterieblöcke anhebt, entnimmt und hinter sich in einem Regal platziert. Fahrzeugseitig lösen sich vor der Entnahme die Kontaktierungen, sodass die Batterien frei liegen. Die Roboter kann man sich stark vereinfacht wie Gabelstapler vorstellen. Diese holen anschließend auch die vollen Batterien und fügen sie wieder passgenau in das Fahrzeug ein. Die Kontaktierungen werden wieder aktiv. Fertig ist der Tauschprozess.

Fokus nun auf ein skalierbares System

Der Feldversuch sei dabei so erfolgreich verlaufen, dass die TU Berlin zusammen mit den beiden beteiligten Speditionsunternehmen, Unitax Pharmalogistik und Reinert Logistic, nach dem ursprünglich geplanten Jahr die erwähnte Verlängerung um ein weiteres Jahr beschloss, heißt es. „Wir haben sehr viel gelernt“, fährt Marker fort. „Das Konzept wurde für den Serienbetrieb in unserem Nachfolgeprojekt ‚UniSwapHD‘ nochmals weiterentwickelt, auch gemeinsam mit europäischen Lkw-Herstellern. Ein Weiterbetrieb der ersten Station mit öffentlichen Mitteln sehen wir daher als nicht mehr gerechtfertigt an. Vielmehr sollte nun der Fokus auf der Kommerzialisierung des skalierungsfähigen Systems liegen.“ Trotzdem wird die Wechselstation nicht entsorgt, sondern in Teilen von ihrem jetzigen Standort in Lübbenau im Spreewald zum einem Gelände der Bundesanstalt für Materialforschung und -prüfung (BAM) transportiert, um dort in einer Forschungskooperation Verwendung zu finden.

Die Erkenntnisse aus Projektarbeit, Testphase und Weiterentwicklung fließen unterdessen in ein Wechselsystem 2.0 ein, das von der ins Leben gerufenen E▪HAUL GmbH – einer Ausgründung der TU Berlin – im Jahr 2026 vorgestellt werden soll. „Wir favorisieren in der neuen Station einen Wechsel der Batterien von unten statt wie jetzt von der Seite. Dies bringt Vorteile in den Bereichen Geschwindigkeit, Zuverlässigkeit und Kompatibilität mit sich“, lässt Marker schon einmal durchblicken.

Batteriewechsel in unter fünf Minuten machbar

Viele der Verbesserungen, die sich aus den Erkenntnissen der Testphase ergeben haben, betreffen wichtige Details zu Stellen, die besonders verschleißanfällig sind und deshalb verstärkt werden sollten, aber auch zur Kommunikation der Batterien mit der Software der Station oder zum gegenseitigen Auf- beziehungsweise Entladen von Batterien im Lager. Letzteres gehe schnell und sei unabhängig vom verfügbaren Netzanschluss, „wenn zum Beispiel außerplanmäßig zusätzliche, volle Batterien zur Verfügung stehen müssen“, äußert Marker. Und: Dank eines verfeinerten Konzepts mit einer noch stärkeren Automatisierung soll der Batteriewechsel statt in zehn Minuten wie jetzt in unter fünf Minuten möglich sein – und zwar so, dass die Fahrer und Fahrerinnen sitzen bleiben können. Damit wäre die Prozedur laut den Projektteilnehmern bequemer als ein normaler Tankvorgang und die Wechselstation könnte noch effektiver und damit kostengünstiger betrieben werden.

Das Bundeswirtschaftsministerium (BMWE) ha das eHaul-Projekt mit fünf Millionen Euro gefördert. Die E▪HAUL GmbH mit ihrem Geschäftsführer Dr.-Ing. Jens Jerratsch, bisher wissenschaftlicher Mitarbeiter in den Projekten, sucht nun Kapitalgeber, um ein ganzes Netz von Wechselstationen realisieren zu können – „mit einem typenoffenen Ansatz, so dass künftig eine große Palette an elektrischen Lkw mit dem System fahren kann“, wie es heißt. Im Jahr 2026 steht die erste Finanzierungsrunde an. Dass der Geschäftsansatz Beifall findet, zeigen bereits mehrere Auszeichnungen des Startups (unter anderem der Preis des Elektromobilitätsfestivals „E4testival“ am Hockenheimring), die wirtschaftliche Tragfähigkeit des Konzepts gilt es in den kommenden Monaten und Jahren zu beweisen.

Normierung ist Schlüssel zur Technologie

Jens Jerratsch ist auch federführend beim Projekt UniSwapHD aktiv, das ebenfalls vom BMWE gefördert wird und Vertreter der Automobil- und Logistikindustrie an einen Tisch gebracht hat, um einen einheitlichen Standard für Wechselbatterien von Lkw zu definieren. Eine daraus resultierende DIN-Spezifikation „DIN SPEC 91533“ als Vorläuferin für eine Norm wird voraussichtlich im ersten Quartal 2026 veröffentlicht werden.

„Solche Normungsverfahren sind für die deutsche und europäische Industrie sehr wichtig, auch im Hinblick darauf, dass in China bereits Batteriewechselsysteme flächendeckend existieren und ein Drittel aller seit 2023 neu zugelassenen E-Lkw diese nutzt“, wie Jerratsch klar macht. Auch wenn die Marktbedingungen nicht eins zu eins vergleichbar seien, zeige China hier einmal mehr Innovationskraft und Pragmatismus bei der Skalierung der Elektromobilität.

Und Stefanie Marker resümiert: „Schwerlaster sind für knapp ein Drittel der Treibhausgasemissionen des Verkehrssektors in Deutschland verantwortlich obwohl sie weniger als drei Prozent der Fahrzeuge ausmachen. Der Batteriewechsel ist die Methode, um klimafreundliche E-Lkw schnell in großer Zahl auf die Straße zu bringen. Europa sollte in der Lage sein, diese Schlüsseltechnologie selbst zu gestalten.“

tu.berlin

0 Kommentare