PEM-Forscher vergleichen BYD- und Tesla-Akkus

Zur Motivation hinter der Analyse schreibt der PEM, dass es generell nur wenige detaillierte Daten und Analysen zu modernen Elektrofahrzeug-Batterien gebe. „Beide Akteure haben immer nur wenige Daten zu ihren Batterien preisgegeben, so dass die mechanische Struktur und die meisten Eigenschaften der Zellen bis dato im Verborgenen geblieben sind“, sagt PEM-Leiter Professor Achim Kampker zur Wahl der beiden Probanden Tesla und BYD.

Die am 6. März in der Fachzeitschrift „Cell Reports Physical Science“ veröffentlichten Ergebnisse zeigen unter anderem, dass bei Teslas 4680-Zellen eine hohe Energiedichte im Vordergrund steht, während bei der Blade-Zelle von BYD die Volumeneffizienz und kostengünstigere Materialien bedeutsamer sind. Der Studie zufolge ist die Batterie von BYD effizienter, weil sie ein einfacheres Wärmemanagement ermöglicht.

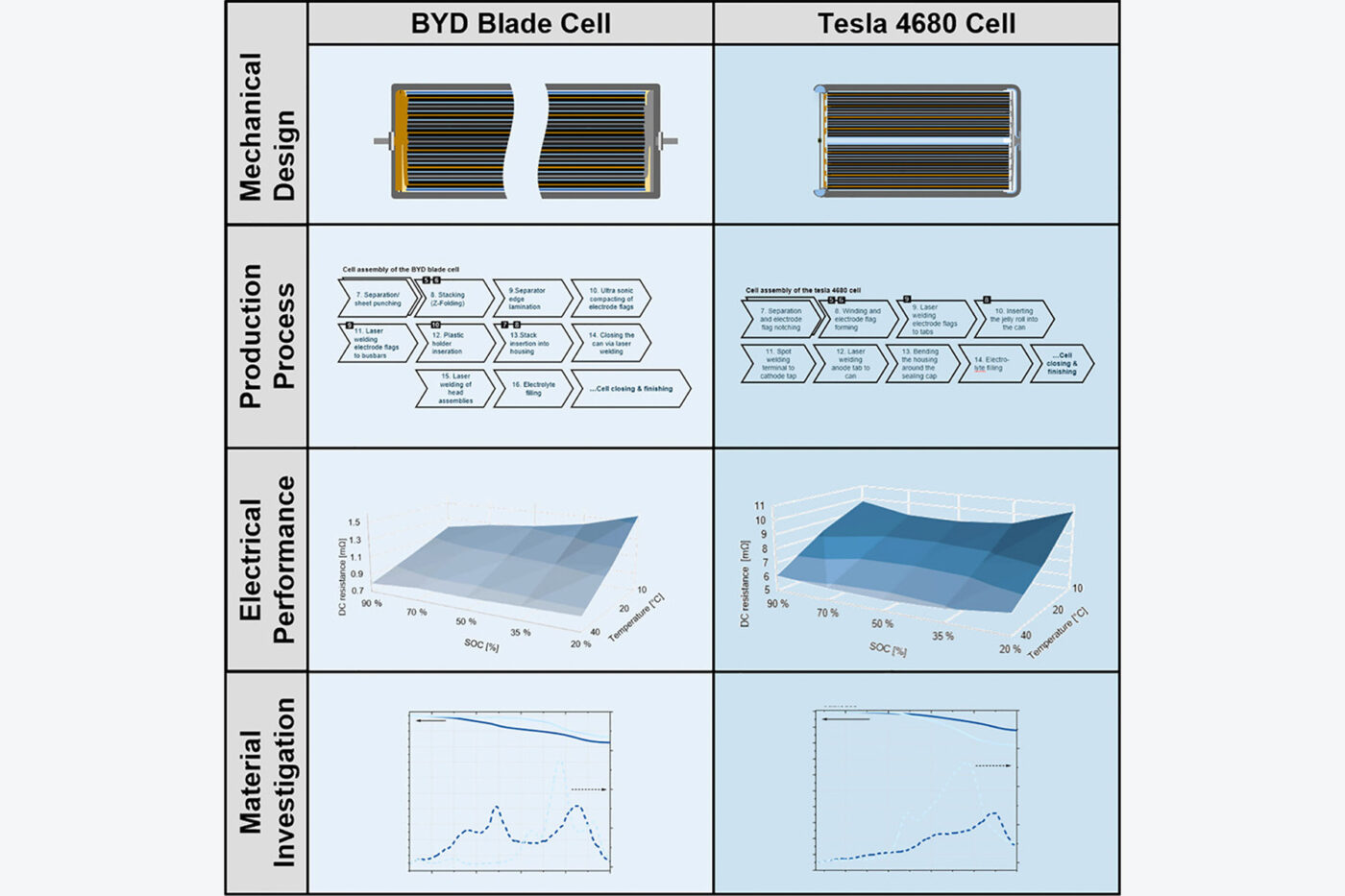

Für die Analyse haben die Forschenden der RWTH die mechanische Konstruktion, die Abmessungen und die elektrischen und thermischen Eigenschaften der Zellen sowie die genaue Materialzusammensetzung der Elektroden untersucht. Zusätzlich wurden die Kosten der Zellmaterialien und die für den Zusammenbau verwendeten Verfahren ermittelt. Der Vollständigkeit halber: Die Tesla-Zelle hat der Lehrstuhl von Munro & Associates gekauft, die aus dem Teardown eines Tesla Model Y 2022 mit dem strukturellen Batteriepack stammt – aufgrund des Alters gab es dabei leichte Unklarheiten zum genauen State of Health (SoH) der Zelle. Die BYD Blade-Zelle wurde online von einem chinesischen Händler mit einem SoH von 100 % (im Jahr 2023) importiert.

Was der Lehrstuhl als „überraschende Resultate“ bezeichnet, erklärt etwa PEM-Leitungsmitglied Professor Heiner Heimes: „Wir waren überrascht, dass in den Anoden beider Batterien kein Silizium enthalten ist – vor allem bei Teslas Zelle, da Silizium in der Forschung weithin als Schlüsselmaterial zur Erhöhung der Energiedichte gilt.“ Zu der Energiedichte liefert die Analyse auch konkrete Zahlen: Für die LFP-Zelle von BYD wurden 160 Wh/kg und 355,26 Wh/l ermittelt. Teslas 4680-Rundzelle mit NMC811-Chemie erreicht demnach 241,01 Wh/kg und 643,3 Wh/l auf Zellebene. Gerade bei der volumetrischen Energiedichte wird hier der Tesla-Fokus deutlich.

Die Blade-Zelle von BYD zeichnet sich ohnehin durch ihre besondere und namensgebende Größe aus, da die Klingen-ähnlichen Zellen sich über die gesamte Breite des Batteriepacks ziehen – es handelt sich um prismatische Zellen. Konkret haben die Aachener 90 Millimeter Höhe, 14 Millimeter Breite und stolze 965 Millimeter Länge gemessen – also fast einen Meter. Bei Tesla haben die Rundzellen über die Jahre an Größe zugelegt – vom 18650er Zellen im frühen Model S über die 2170-Zellen im Model 3 und Model Y bis hin zu den 4680-Zellen mit 46 Millimeter Durchmesser und 80 Millimetern höhe. „In den vergangenen Jahren gab es einen Trend zu Zellen mit größeren Abmessungen, da dies den Energiegehalt pro produzierter Zelle erhöht und die Integrationskomplexität auf Systemebene verringert“, so die Studie.

| Tesla 4680 | BYD Blade | |

|---|---|---|

| Maße | 46×80 mm | 965x90x14 mm |

| Gewicht | 355 g | 2.700 g |

| Volumen | 133 ml | 1.216 ml |

| volumetrische Energiedichte | 643,3 Wh/l | 355.3 Wh/l |

| gravimetrische Energiedichte | 241,01 Wh/kg | 160 Wh/kg |

| Nennkapazität | 23,125 Ah | 135 Ah |

| Nominale Energe | 85,56 Wh | 432 Wh |

| Nennspannung | 3,7 V | 3,2 V |

| Spannungsfenster | 2,5-4,3 V | 2,6-3,65 V |

Eine weitere, von den Aachener Batterie-Experten nicht erwartete Ähnlichkeit der beiden Batterien betrifft die Art und Weise, wie die Zellen zusammengebaut werden. So wurden ihre dünnen Elektrodenfolien jeweils mit dem noch ungewöhnlichen Laserschweißen anstatt mit dem marktüblichen Ultraschallschweißen miteinander verbunden.

Allerdings überwiegen die Unterschiede, es ist – wenig überraschend – von „hochgradig innovativen“ und „grundlegend unterschiedlich designten“ Batterietypen die Rede. So gibt es laut der Mitteilung „erhebliche Unterschiede in der Geschwindigkeit aufweisen, mit der sie sich im Verhältnis zu ihrer maximalen Kapazität aufladen oder entladen lassen“. Der Studie zufolge liegt der Blade-Zelle von BYD eine besondere Methode zugrunde, bei der durch Laminierung der Separartorkanten die Anoden und Kathoden im Elektrodenstapel in idealer Position zueinander fixiert werden. Die Tesla-Batterie nutze indes ein neuartiges Bindemittel, das die aktiven Materialien in den Elektroden zusammenhält. Und: „Obwohl die Zelle von BYD viel größer ist als die von Tesla, ist der Anteil der passiven Zellkomponenten wie Stromabnehmer, Gehäuse und Stromschienen ähnlich“, sagt Kampker.

Unterschiedlich fallen auch die Sicherheitssysteme der Gehäuse aus. Anders als die erwähnten 18650- und 2170-Zellen von Tesla, die liegend im Pack verbaut wurden, stehen die 4680-Zellen aufrecht darin. Das heißt, dass die Zelle im Fehlerfall nach unten entlüftet. Die Blade-Zelle entlüftet hingegen (wie die liegend montierten Tesla-Zellen) zur Seite. In beiden Fällen erfolgt die Entlüftung der heißen Gase damit vom Passagierraum weg, aber im Falle der 4680-Zelle auch weg vom elektrischen Kontaktsystem. Das könnte bei einer Entlüftung zur Seite je nach Lage der Zelle im Pack Schaden nehmen. Und: Während bei Tesla der gesamte Behälter der Zelle als Minuspol dient, sind bei BYD beide Pole vom Behälter isoliert.

Bei der 4680-Zelle von Tesla erwähnen die Forscher in der Studie einen recht hohen Innenwiderstand, der beim schnellen Be- und Entladen zu Wärmeverlusten führen kann. „Die Teardown-Analyse zeigt, dass der höhere Innenwiderstand der Tesla 4680-Zelle zu einer größeren Wärmeentwicklung führt, insbesondere bei hohen Ladeständen. Dies könnte eine Herausforderung für das Schnellladen und die langfristige Haltbarkeit darstellen“, heißt es in der Studie.

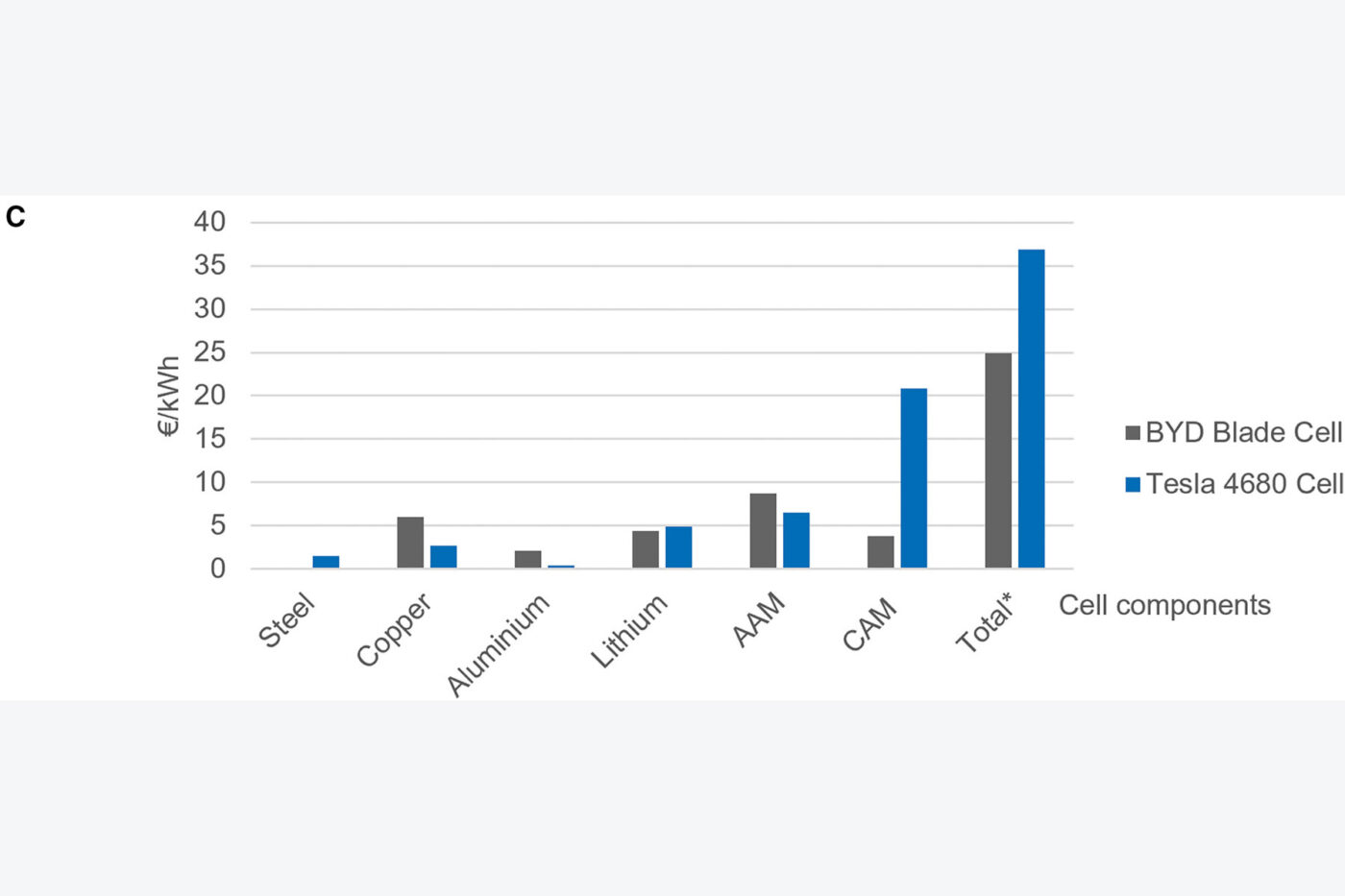

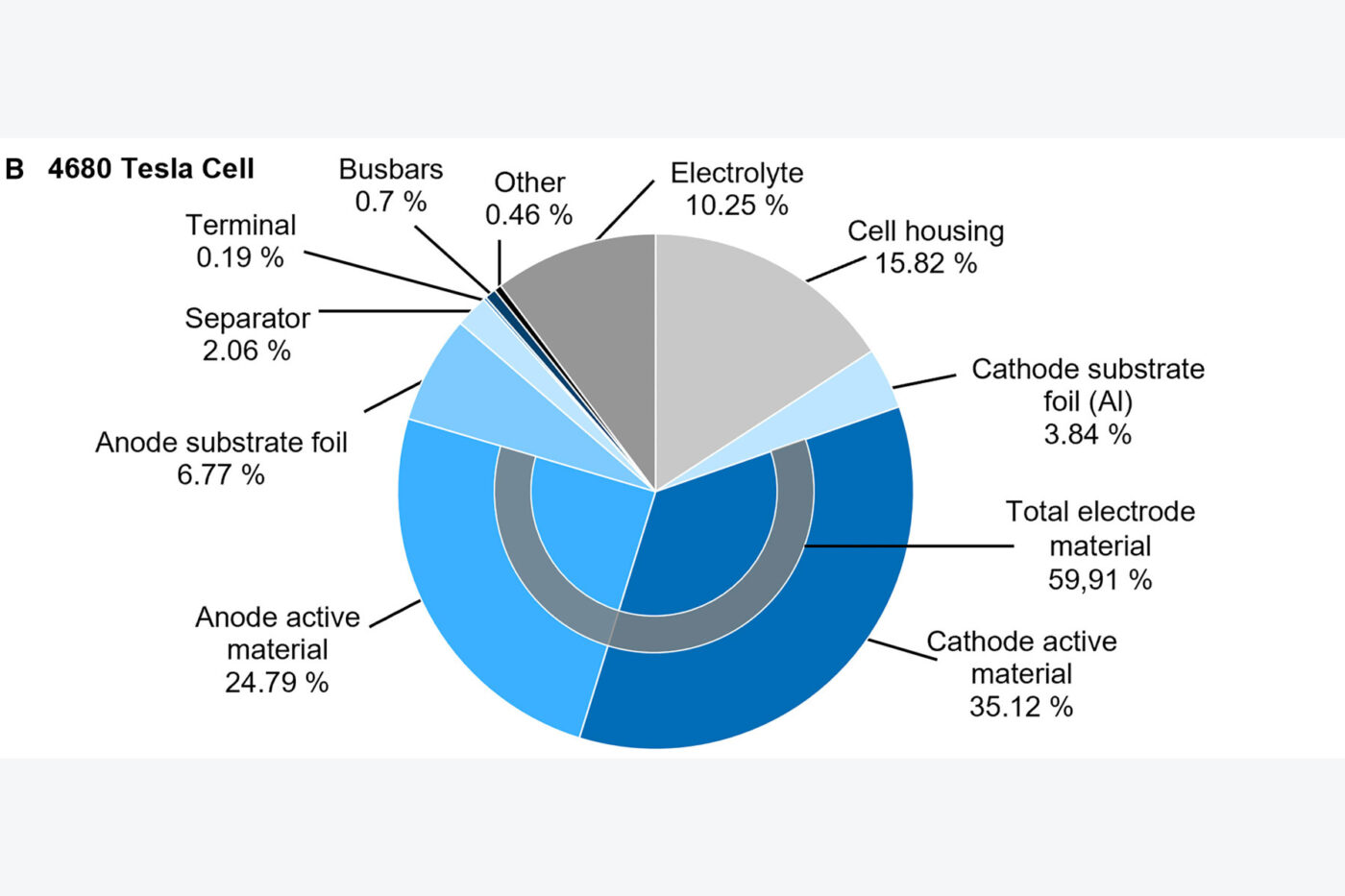

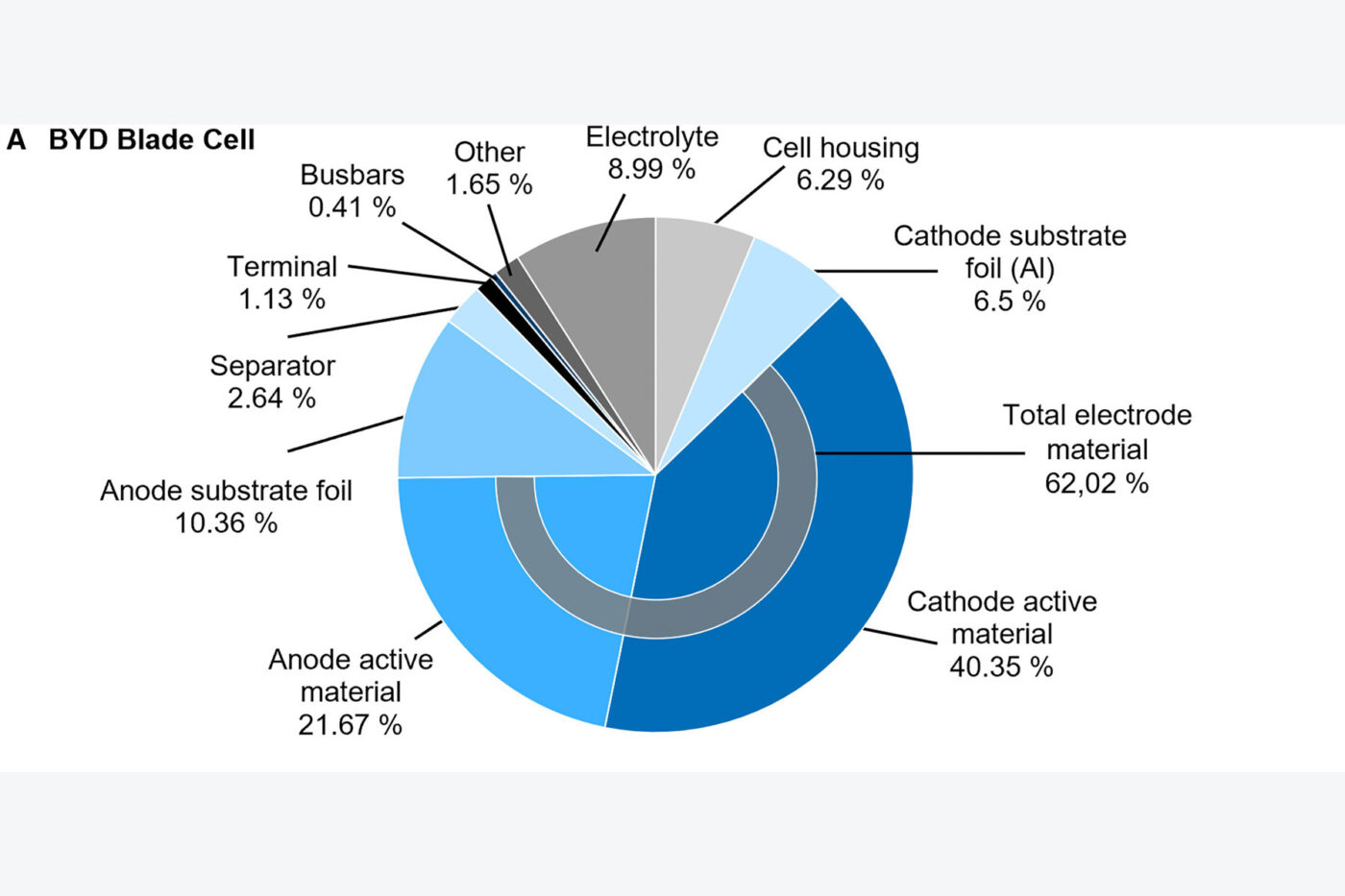

Um den wichtigen Faktor der Kosten zu ermitteln, wurde jede Komponente der Zellen analysiert und separat gewogen. Beide Zellen kommen mit etwa 60 Prozent auf einen ähnlichen Anteil an aktivem Material, jedoch auf unterschiedlichem Weg: Bei Tesla fällt das Stahlgehäuse der Zelle stärker ins Gewicht als der Alu-Behälter bei BYD, allerdings geht dieser Gewichtsvorteil „durch die hohen Gewichtsanteile der Substratfolie“ der Blade-Zelle wieder verloren. Die Materialkosten wurden anhand frei verfügbarer Materialpreise mit Stand August 2024 geschätzt. Im Ergebnis ist die BYD-Zelle beim aktuellen Preisniveau um mehr als zehn Euro pro Kilowattstunde günstiger – mit 25 €/kWh im Vergleich zu über 35 €/kWh bei Tesla. Die Differenz ist vor allem auf das unterschiedliche Kathodenmaterial zurückzuführen – bei der Anode und dem verbauten Kupfer ist die BYD-Zelle sogar etwas teurer.

Die Studie ist mit Unterstützung des „Münster Electrochemical Energy Technology“ (MEET) und des Fraunhofer-Instituts für Keramische Technologien und Systeme (IKTS) im Zuge des Forschungsprojekts FoFeBat2 entstanden und ist als kostenfreier Download verfügbar. Darin können Sie weitere Details nachlesen, etwa zur Elektroden-Anordnung in den Zellen, der Kontaktierung und auch Details zu den Elektroden (wie zum Beispiel die Dicke der Beschichtungen) selbst sowie den erwarteten Prozessablauf bei der Fertigung.

rwth-aachen.de, cell.com (Studie als Download)

10 Kommentare