Tesla arbeitet wohl an neuer Produktionslogik namens „Unboxing“

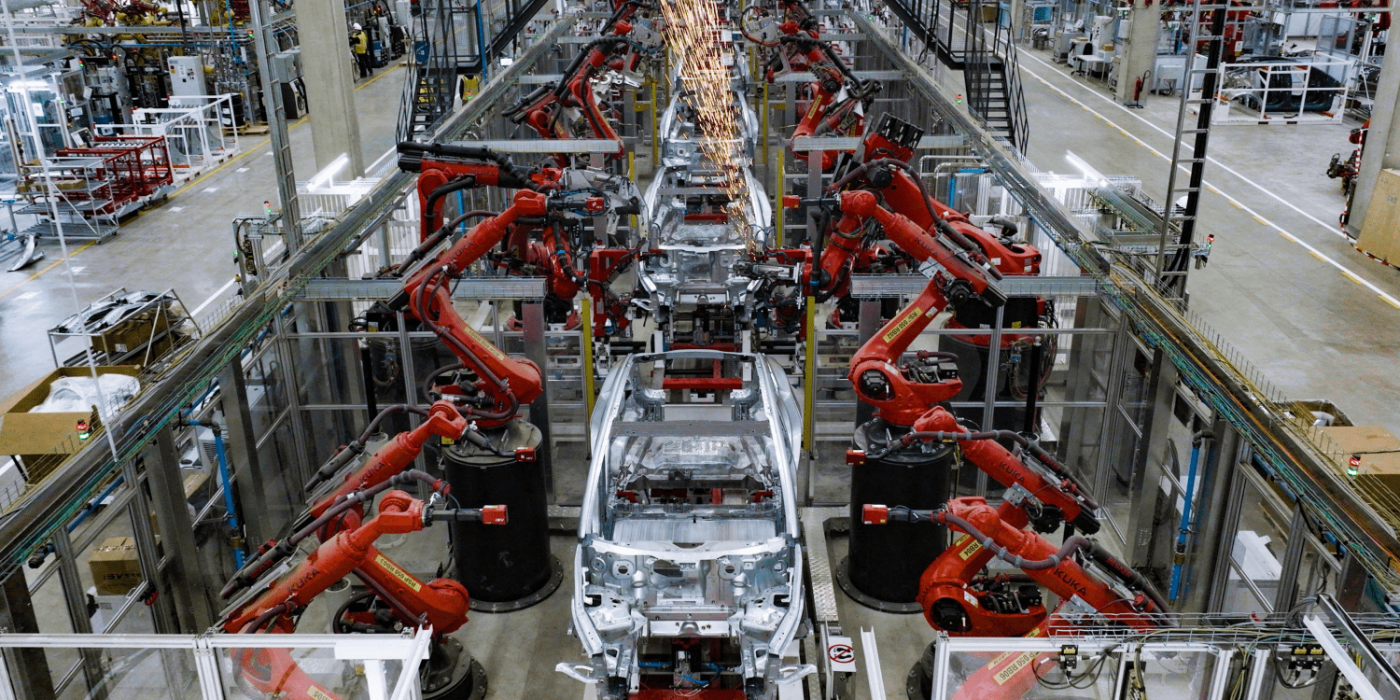

Das neue Produktionsverfahren „Unboxing“ denkt die Autoproduktion neu, wie das „Handelsblatt“ beschreibt. Es bahne sich ein grundlegender Wandel an – eine Fabrik ohne Fließbänder, mit radikal weniger Mitarbeiterinnen und Mitarbeitern und deutlich mehr Automatisierung. „‚Unboxing‘ soll es möglich machen, Autos von innen nach außen statt wie bislang üblich von außen nach innen zu bauen – und damit nicht nur schneller, sondern auch günstiger zu produzieren“, so die Wirtschaftszeitung.

Tesla selbst soll Branchenanalysten zu einer Fabrikbesichtigung in die Giga Texas in Austin eingeladen haben, um die neue Produktionsmethode anzupreisen. Aus einem Report von Chris McNally, Analyst der Investmentbank Evercore ISI, sind nun einige Details bekannt geworden, aber nicht viele – das auch intern „NV9X“ genannte Projekt ist größtenteils geheim und Elon Musk selbst unterstellt.

McNally liefert aber etwa eine Begründung, weshalb die Hallen in Austin höher sind als gewöhnliche Automobil-Werke. Tesla arbeitet offenbar mehrgeschossig, auch unter der Hallendecke verlaufen Bänder, um Werkzeuge und Teile zu produzieren. Die Bänder am Boden sind nicht mehr so gerade wie möglich gehalten im Sinne eines klassischen Fließbandes, sondern es ist die Rede von „s-förmigen Produktionslinien und sich autonom bewegenden Plattformen“.

In der Giga Texas soll bekanntlich zuerst die Produktion des kommenden Kompaktmodells erfolgen, bevor das Modell auch in der aktuell noch im Bau befindlichen Giga Mexico und eventuell später auch in Grünheide gebaut wird. Zuletzt gab es sogar Gerüchte, dass Tesla auf Geheiß von Musk die Entwicklung des Kompaktmodells mit Lenkrad und Pedalen eingestellt habe, um sich voll auf das Robotaxi auf der gleichen Plattform zu konzentrieren. Musk hat zwar für den 8. August die Premiere des Robotaxis angekündigt, ob Tesla aber tatsächlich auf das konventionellere Privatkunden-Modell verzichtet, ist derzeit schwer zu beurteilen.

Flexible Modulfertigung statt linearem Fließband

Tesla ist in der Branche bekannt dafür, die Grenzen bei der Produktionstechnik immer wieder zu verschieben – andere denken darüber nach, Tesla macht es. Etwa beim Gigacasting von enorm großen Druckguss-Teilen, um die Komplexität und Arbeitsschritte bei der Produktion eines Fahrzeugrahmens zu senken. Allerdings ist Tesla auch bekannt für seine Ankündigungen und auch teilweise, von gemachten Ankündigungen wieder Abstand zu nehmen – Stichwort Premiere der Robotaxis. Dass Tesla etwa an einer neuen Plattform für kleinere Elektroautos mit deutlich geringeren Produktionskosten arbeitet, hatte Musk schon im Oktober 2022 bestätigt. Nur mit welchen Ansätzen er die Kosten halbieren will, war bisher nicht bekannt.

Die US-Branchenberatung Caresoft hat sich an diesem Punkt offenbar auf die Spurensuche gemacht. Laut dem „Handelsblatt“-Bericht hat Caresoft vor einigen Wochen bei einer Fachkonferenz des VDA in Berlin seine Studie über das „Unboxing“-Prinzip von Tesla vorgestellt. Auf Basis einer Präsentation von Tesla zum Investorentag habe Caresoft „in mühevoller Kleinarbeit“ ein Schema der Produktionsprozesse nachgestellt, heißt es in dem Bericht. Das Ergebnis: Tesla könne eine neue Fabrik bis zu 30 Prozent günstiger bauen, was in den USA fast 500 Millionen Dollar Ersparnis ergebe. Und die Produktion selbst soll mit der neuartigen Modulbauweise günstiger werden, da 40 Prozent weniger Personal benötigt wird und die Autos 25 Prozent schneller gebaut werden können. Tesla selbst hatte bisher 30 Prozent genannt.

Kern der Produktionslogik sind eben diese Module: Anstatt die Rohkarosse herzustellen, am Stück zu lackieren und danach Komponenten wie Antrieb und Innenraum in das Fahrzeug einzubauen, werden im Presswerk zum Beispiel nur noch die Seitenteile, Türen und weitere Einzelteile hergestellt und lackiert. Parallel werden in der Gießerei im Gigacasting die Bodenplatte sowie das Front- und Heckelement unabhängig voneinander gefertigt. In der Montage beginnen dann das Personal und die Roboter, das Fahrzeug mit dem Innenraum basierend auf der Bodenplatte mit der Batterie aufzubauen. Da die störende Karosserie noch nicht im Weg ist, sind die Arbeiten für die Menschen ergonomischer und können auch einfacher mit Robotern automatisiert werden – was die Kosten senkt. Parallel werden die im Vergleich zu komplexen Verbrenner-Antrieben kleinen E-Motoren in das Front- und/oder Heckelement vormontiert und das Fahrwerk angebracht, bevor dann diese Elemente an die Bodenplatte angefügt werden. Erst zum Schluss werden die großen Seitenteile und der Rest der Karosserie angebracht – im klassischen Autobau wäre das einer der ersten Schritte, nicht einer der letzten.

Unklar ist aber, wie Tesla einige der Herausforderungen lösen will, die mit diesem Produktionsansatz einhergehen. So müssen am Ende die Rahmen- und Karosserieteile stabil angefügt werden können, ohne den bereits montierten Innenraum zu beschädigen – nicht umsonst werden die Schweißarbeiten an einer Karosserie vor dem Einbau weiterer Teile erledigt. Und werden einzeln lackierte Teile zusammengefügt anstatt alle gleichzeitig in einem Tauchbecken zu lackieren, kann es nicht nur feine Farbunterschiede geben, sondern auch der Korrosionsschutz kann beeinträchtigt sein.

So soll bei dem VDA-Treffen in Berlin der „Produktionsvorstand eines großen deutschen Premiumherstellers“ gesagt haben, dass das „nicht mit unseren Qualitätsversprechen vereinbar“ sei, so das „Handelsblatt“. Allerdings hat das die traditionelle Autobranche auch über die Gigapressen von Tesla gesagt.

4 Kommentare